扫码添加微信,获取更多半导体相关资料

在化学机械平坦化(CMP)抛光工艺之后去除晶片上的残留物是非常重要的,因为这些残留物会对晶片造成各种缺陷。自20世纪80年代以来,在抛光处理之后,氢氧化铵溶液或其混合物已经被用于去除颗粒和污染物。通过混合水、过氧化氢和氢氧化铵制备的被称为标准清洁(SC)溶液的RCA化学品被称为SC1,而水、过氧化氢和盐酸的混合物被称为SC2。

使用兆频超声波和SC溶液对CMP工艺进行的研究得出结论,SC化学品的浓度越低,[的清洗效率越高至今仍被广泛用作清洁剂用于去除硅基表面有机和金属污染物的试剂,因为它们具有挥发性且与硅化合物的反应性低。

除了SC溶液之外,通过使用稀释的氢氧化铵产生电排斥的方法去除颗粒在半导体工业中普遍采用本文介绍了对非氨基替代解决方案进行的研究。鉴于新的受控参数,本研究将氨态氮纳入符合表1工业废水限值的参数中。对于位于集水区下游的标准B设施,工业废水的允许限值设定为百万分之20(ppm)。

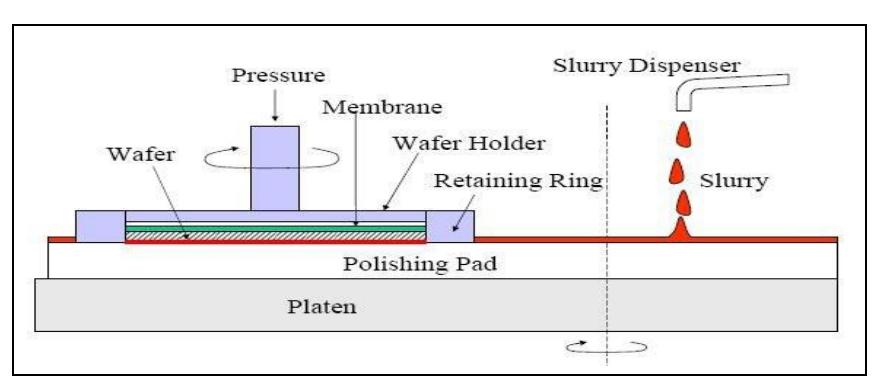

图 1

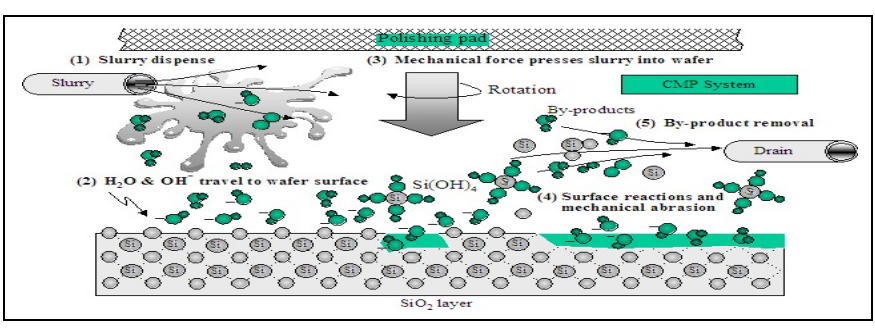

图2 化学机械抛光氧化物机理

CMP氧化物机理如图2所示。抛光垫挤压这些磨粒以抛光晶片表面,抛光过程将均匀地发生在晶片的整个表面上。由于抛光液富含钾离子和颗粒,抛光后有效去除这些残留物至关重要。抛光站和OnTrack清洁器集成在一起,确保从抛光的晶片上有效去除污染物。SFI工具采用了三个步骤的CMP工艺流程,从抛光开始,接着是称为抛光和清洗的两个阶段的CMP后清洗

在CMP氧化工艺中,使用钨浆料通过缓冲站处理晶片。晶片表面与柔软的PVA(聚乙烯醇)垫直接接触,当旋转发生时,PVA垫通过旋转扭矩去除污染物。抛光过程的效率会受到流速类型、抛光垫顺应性、抛光垫和晶片之间的压力、转速和抛光时间[4].的影响缓冲站的照片如下图3所示。

抛光过程完成后,晶片应使用OnTrack Cleaner进入清洗过程。该清洁器由位于晶片顶部和底部的一对滚刷组成,在清洁步骤中,滚刷随着超纯水(UPW)、化学溶液或两种溶液的组合的连续流动而旋转。图4显示了这些溶液如何流过刷子。抛光和清洁过程都是在清洁过程中结合使用机械力和化学反应。

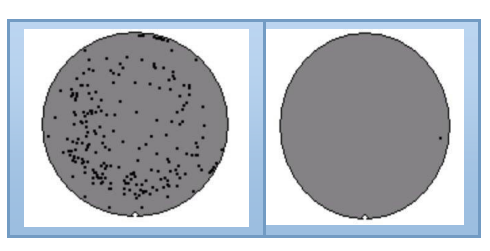

在对25个晶片进行抛光效率测试的实验中,根据抛光处理前后晶片表面上颗粒数量的差异,发现99.1%的颗粒被去除。这意味着抛光步骤是去除颗粒的有效步骤。下面的图6显示了从该实验中获得的一个晶片图。很明显,单独的抛光已经成功地去除了抛光过程后留在晶片表面上的几乎所有颗粒。研究表明,不使用任何化学物质也可以完全清除颗粒然而,在他的实验中使用的工具配备了兆频超声波清洗功能。

图6抛光前(左)和抛光后(右)的晶圆图

接下来,评估使用三种不同介质溶液的清洁效率;UPW、2%氢氧化铵溶液和SCS。在该试验中,UPW和SCS与作为清洁器标准介质的氢氧化铵进行比较。抛光步骤完成后,晶片直接用于清洗步骤,无需抛光过程。这种跳过抛光过程是因为抛光在去除颗粒方面具有出色的能力。图7所示的结果表明,所有这些溶液的颗粒去除效率相当,平均去除率在96.6%至97.2%之间。

从图8所示的ANNOVA试验可以看出抛光技术在去除颗粒方面的优势。在清洁步骤中其它类似研究发现,氢氧化四甲铵(TMAH)和螯合剂乙二胺四乙酸(EDTA)的组合导致良好的颗粒和污染物清洁。TMAH起表面活性剂的作用,而EDTA增强了金属污染物的颗粒和晶片表面之间的双电层排斥然而,TMAH是一种基于氨的化学物质,可能导致工业废水中氨态氮含量高。

当氨、SCS和UPW用作促进刷子清洁的介质时,阳离子去除效率没有差异。然而,氢氧化铵和SCS溶液能更好地去除氯和硫,如图9和图10所示。

显然,抛光过程有效地去除了抛光过程后晶片表面上的颗粒。抛光阶段后进行的清洗过程表明,SCS在去除晶片表面杂质方面可以与氢氧化铵相媲美。依靠UPW来消除化学品使用的努力导致残留物的不完全清除。了解各种情况下的清洁能力工艺步骤对于确定CMP工艺优化的最佳清洗配方至关重要。这对于决定在不损害CMP后处理的清洗质量的情况下替换氢氧化铵的最佳介质非常重要。