扫码添加微信,获取更多半导体相关资料

介绍

能源被认为是未来五十年人类面临的头号问题。据估计,太阳能在一小时内显示出供给的潜力,其能量足以满足世界一年的能源需求总量。光伏产业面临的一个主要挑战是以与化石燃料相比具有竞争力的成本产生足够量的能量。这个因素取决于对高效光伏设备和降低制造成本的需求。据报道,较高效率的太阳能电池比使用晶体硅材料的市售太阳能电池的效率高出20%以上。这些类型的PV电池之一是交叉背接触太阳能电池。

IBC太阳能电池是在电池背面既有p+触点又有n+发射极的电池,这样可以防止遮光损失。金属化遵循交叉指型图案。通过对用于p+接触的氧化铝/无定形碳化硅(Al2O3/a-SiCx)、用于n+接触的磷掺杂碳化硅叠层/氢化无定形碳化硅(SiCX/a-Si:H)和作为背反射器的a-SiCx进行表面钝化来处理UPC的IBC电池。通过激光加工和最终铝金属化来完成制造过程,从而形成触点。这种电池的优点是:(a)正面没有金属阴影损耗(b)由于指状物和母线造成的电阻损耗非常低,以及(c)电池更容易互连。引入IBC以将晶体硅太阳能电池的转换效率提高20%以上。凭借这种高效率,传统电池6.5平方米的电池板尺寸可以减少到4.8平方米或更小,以满足家庭平均每年的总能源需求。主要目标是开发便于大规模生产的程序。

IBC太阳能电池允许进一步减小电池厚度。晶体硅电池中的光捕获方案,如抗反射涂层、随机纹理等,有助于增加吸收流子的全内反射以及光吸收的百分比,从而在需要更少材料的情况下保持高效率。因此,非常薄的硅层比非常厚的高质量材料薄膜表现得更好。我们相信,通过这些方案,钝化良好的IBC太阳能电池即使厚度小于20μm,也可以实现高达20%的效率。为了实现这一点并通过实验证明这一想法,我们尝试开发可靠的程序,将硅片深度蚀刻至厚度小于20μm。技术趋势已广泛用于蚀刻硅片。由于各向异性湿法腐蚀的兼容性和实施成本较低,它已经成为在硅晶片上制造微结构的广泛使用的技术。四甲基氢氧化铵(TMAH)被用作这项工作的各向异性蚀刻剂。最近的发展引入了干法蚀刻,尤其是被称为反应离子蚀刻的基于等离子体的技术。RIE包括物理机制(离子轰击)和化学机制(蚀刻气体的化学反应)的结合,以产生更各向异性的蚀刻轮廓。

SPR光刻胶和TMAH蚀刻

在用SPR 220-7.0光致抗蚀剂进行光刻之后,完美的各向异性轮廓如图4所示。

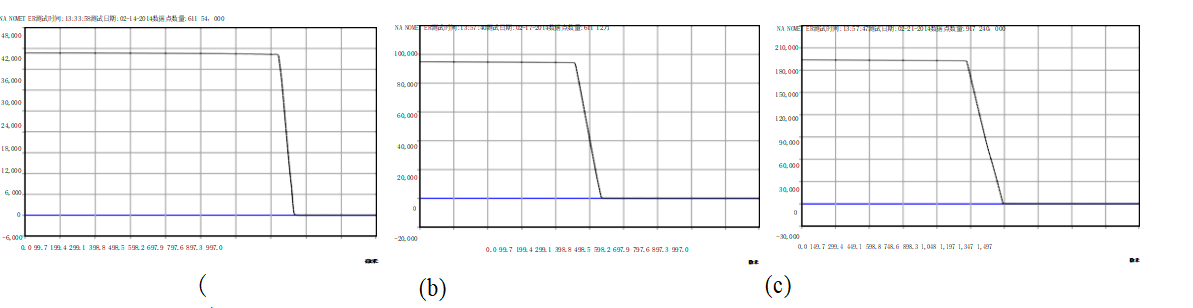

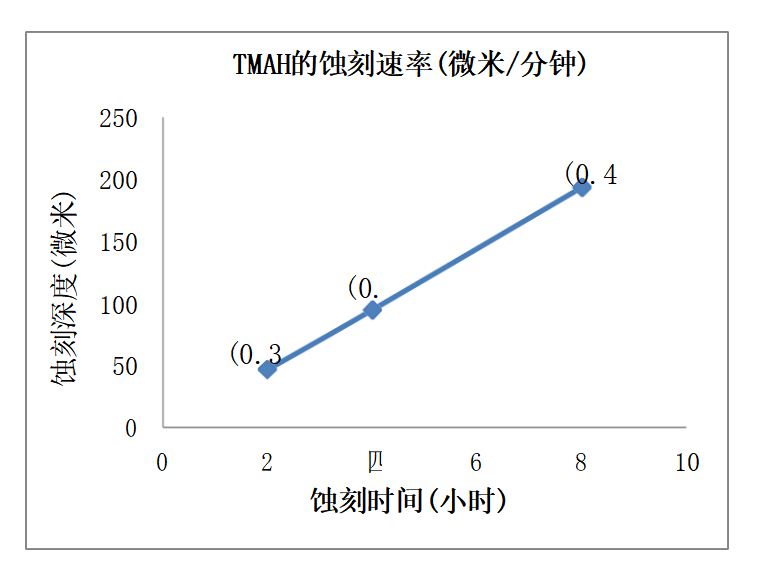

在样品一侧的光致抗蚀剂的情况下,在TMAH蚀刻2小时后,获得46.6μm的蚀刻深度,如图5 (a)所示。额外蚀刻2小时后,获得的蚀刻深度为如图5 (b)所示,4小时后,额外的48.1μm使蚀刻总量达到95μm。在另外4小时的TMAH蚀刻后,总共8小时的蚀刻。如图5 (c)所示,最终蚀刻深度为193.2微米。硅晶片的TMAH蚀刻轮廓具有锥形各向异性蚀刻轮廓,通过取向的侧壁形成V形,如图6所示。

图5 蚀刻晶片的表面轮廓(a) 2小时(b) 4小时(c) 8小时TMAH蚀刻

图7 TMAH蚀刻的蚀刻速率

SU-8光刻胶与反应离子刻蚀

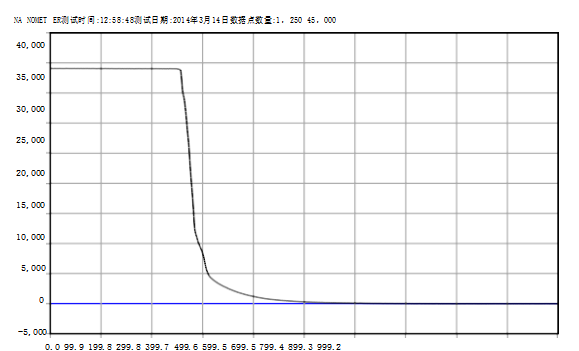

对于120μm的情况,在1小时的RIE和从晶片表面去除SU-8之后,蚀刻深度为39微米。这产生0.65 μm/分钟的蚀刻速率(即39微米/60分钟),甚至小于1微米/分钟。这如图11所示。

图11 RIE小时后蚀刻的120μm沉积晶片的表面轮廓

蚀刻速率在1.3至1.8微米/分钟的范围内,平均蚀刻时间为1.5微米/分钟。这意味着每小时大约蚀刻90微米,这是TMAH湿法蚀刻的蚀刻速率的3至5倍。蚀刻速度更快的原因是反应离子蚀刻过程中发生的物理和化学机制之间的协同作用。这种效果如图16所示。电离产生的高能碰撞有助于将蚀刻气体分解成更具反应性的物质,从而加快蚀刻过程。反应离子蚀刻还有其他优点,如更高的纵横比,这意味着更粗糙表面的蚀刻轮廓更明显。当使用这种技术时,很少或没有底切,并且在深蚀刻后,没有观察到针孔。

结论

将硅片深度腐蚀到厚度小于20μm,用于制作IBC太阳能电池。开发了使用SU-8光致抗蚀剂的基线光刻工艺。对这种类型的光致抗蚀剂的行为以及掩模光刻和蚀刻的影响进行了研究。SU-8光致抗蚀剂被证明通过紫外线照射变得更硬。它具有更高的纵横比成像特性。在这种类型的光致抗蚀剂上进行不同厚度的研究,40μm和120μm沉积。

研究了用于硅片超薄化的腐蚀技术,TMAH湿法各向异性腐蚀和反应离子腐蚀。RIE技术的蚀刻速率被证明比TMAH的蚀刻速率快3至5倍,具有较少的缺点,例如沿晶面的针孔和裂纹。这表明更少的破损和更好的潜在电池产量。反应离子蚀刻证明能够获得更小的特征尺寸的微结构,并且有利于未来的应用,例如超薄交叉背接触太阳能电池。