扫码添加微信,获取更多半导体相关资料

本文讲述了一种用于半导体晶片电镀的阴极组件,其采用金属结构环上的聚合物涂层,为待电镀的晶片表面的周边提供低轮廓密封。聚合物涂层也是电的使金属绝缘,使其可以与电镀液接触使用,并且仍然是电接触系统的一部分,不需要保护性塑料外壳。由于用于形成密封的涂层可以非常薄,并且可以由相对较强的金属结构支撑,因此导管组件在晶片镀侧表面上方的突出程度可以最小化。同样,这种聚合物涂层金属结构取代了现有技术中使用的塑料支撑和保护外壳,从而可以显著降低组件的整体尺寸。这种紧凑的阴极组件在晶片表面上,使镀电池和振动系统的修改,提供更均匀的铜沉积晶片表面。

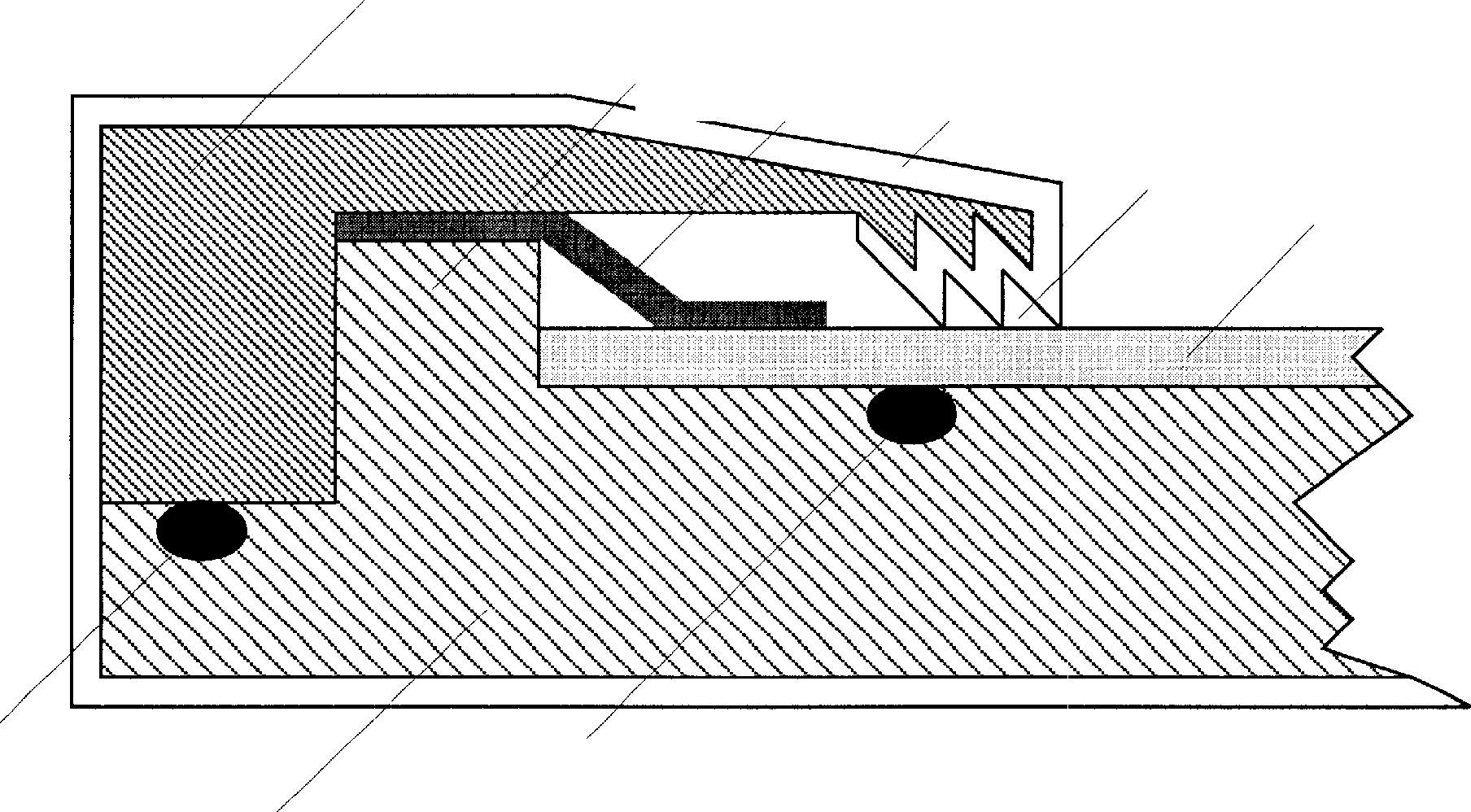

图1描述了采用聚合物涂覆金属结构的半导体晶片镀层的低轮廓阴极组件的一侧。同心金属结构环的内边缘与晶片的镀侧的周边重叠,其聚合物涂层至少设置在密封的区域内,优选在操作期间接触镀溶液的其他区域。如图1所示密封优选包括同心圆形聚合物涂层金属脊,通过集中施加的力以增加局部密封预设和提供冗余来提高密封对晶片的有效性。对于某些应用,特别是那些涉及低静水压力的应用,这种脊可能不需要在聚合物涂层和晶片之间提供足够的密封。请注意,一个完美的密封是不需要的,因为Damascene过程特别只需要几分钟,并且可以容忍少量的溶液侵入电接触区域。这里使用术语“密封”来表示溶液流动的足够障碍,以使给定的晶片电镀工艺得以实现。

图 1

在这里需要一种与晶片上的种子层建立电接触的方法。由于金属种子层通常非常薄,因此其电阻明显,通常优点是使电接触在周围延伸,以平衡和最小电压损失,否则将导致不均匀的铜沉积。结构环的接触表面可以通过纹理来软化,但这可能很昂贵,而且比其他替代品更不有效。

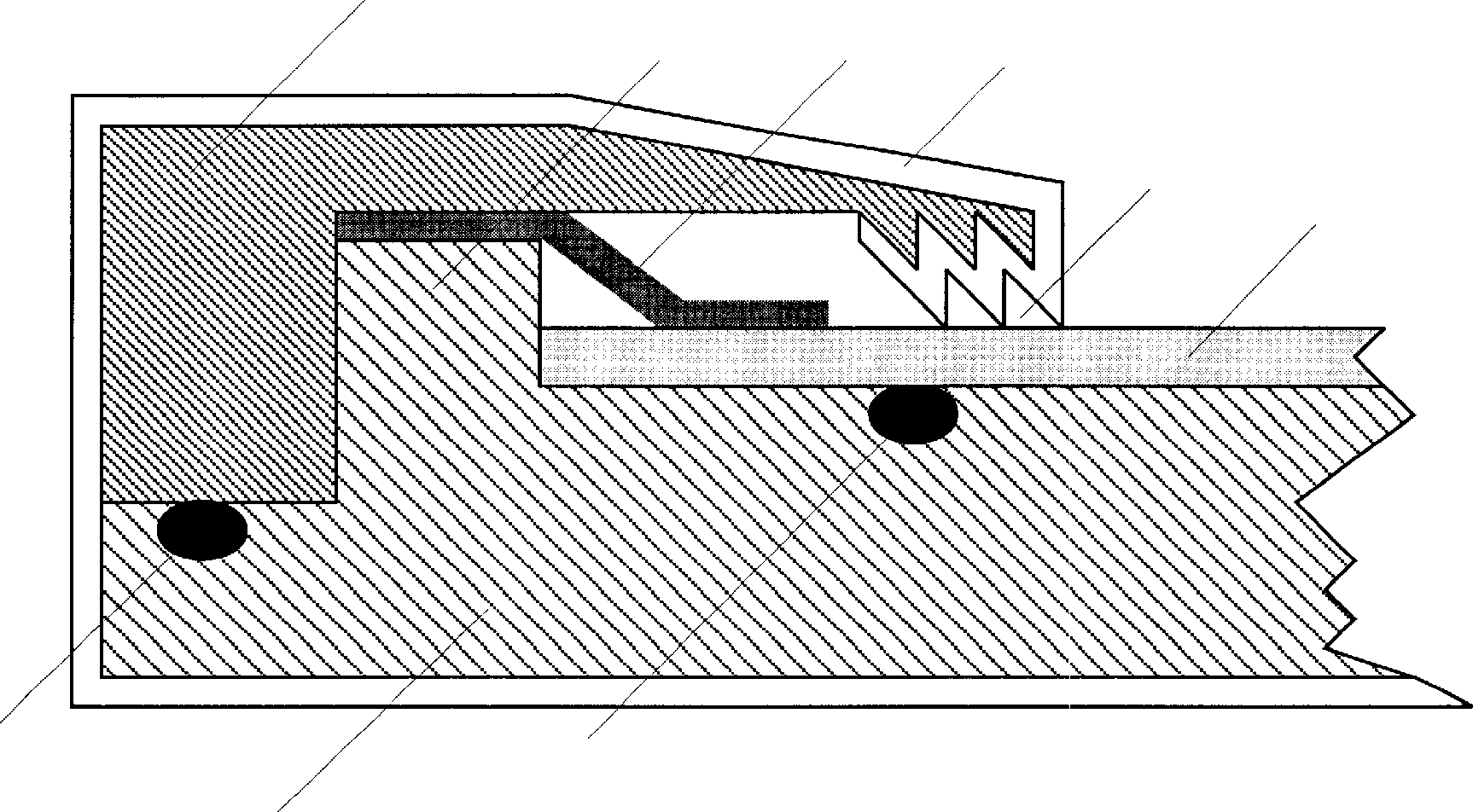

图2描述了阴极组件的优选实施例,其具有单独的金属接触固定环和单独的背板,以分别提供对接触环和密封件上的压力的独立控制。接触压力环例如通过一系列机器螺丝(未示出)连接到结构环,以便对接触环的外部连续部分施加压力。支撑板优选具有用于定位晶片的凸起边缘,并且例如通过一系列机器螺丝(未示出)连接到结构环。或者,背板可以例如通过一系列机器螺丝直接连接到接触压力环上。

图 2

聚合物涂层应用于密封区域和结构环的所有区域。结构环的边缘可以延长到需要的长度,以防止电镀溶液和冲洗水接触背板在操作期间。在这种情况下,聚合物涂层将被涂覆在密封区域和结构环的外表面上(如图2所示).如果背板暴露在镀层溶液中,它也可以被聚合物涂层保护,或者可以由塑料或其他绝缘材料制成。在这种情况下,可以安装一个适当的o形圈或垫圈(未示出),以在背板和结构环之间提供一个密封。适当地,可以通过结构环、背板或用于连接的机器螺钉建立电气接触。

图2中所示的组件还提供了方便的晶圆插入和去除,因为接触环通过接触压力环保持到位。如果需要,例如自动化系统,可以通过使用翻盖夹或其他快速隔离连接装置而不是螺钉将背板连接到结构环。使用图中的组件进行自动化。在这种情况下,背板将被晶片载体取代,晶片载体将自动按压密封件,并在电镀过程中将其固定在适当的位置。从阴极组件缩回后旋转晶片载体可以用来去除电镀溶液和冲洗水。夹紧装置或真空系统可用于在晶片载体旋转期间保持晶片的位置。

本设备包括具有广泛的特定结构环-部分和形状、电接触布置和背板设计的晶片镀阴极组件。例如,它可以实现了低轮廓面,但在某些情况下,突出在晶圆表面上方的组件部分的轮廓可能比最大突出更重要。可以采用各种横截面和形状的接触环,或者可以通过其他方法提供电接触,例如,细丝或金属毛。结构环、电接触环、接触压力环和密封最好是圆形和同心的,但其他形状,例如椭圆,可用于镀圆形晶片或其他形状的晶片。

金属往往具有相对较高的电导率,并且是首选,但也可以使用其他导体,如碳化塑料或金属化塑料。实际上,任何为绝缘涂层提供足够附件的结构金属(包括合金)都可以用于结构环(和背板)。具有高强度的金属允许使用较薄的结构来提供较低的轮廓或更好的轮廓,而那些具有良好的耐腐蚀性的金属可以允许使用较薄的绝缘涂层,并提供更坚固的电接触。用于电接触环的金属不是关键的,但优选具有良好的弹性,以提供接触的弹簧加载,以及良好的抗镀槽成分引起的氧化和腐蚀。大多数金属具有足够的导电性。预接触金属是不锈钢和铍铜,但其他许多金属都是可以接受的。各种可接受的塑料和O形圈/垫圈材料随时可用作背板和密封件。

聚四氟乙烯(商品名特氟乙烯(R)是首选的涂层材料,但其他卤代碳聚合物,如聚三氟氯乙烯(Kel-F(R),具有类似的性能。各种碳可以与其他聚合物混合或结合,以方便应用或达到所期望的性能,例如,低孔隙度。由于大多数有机聚合物倾向于疏水和合理的柔软,任何在电镀浴中稳定的聚合物材料,可以作为附着物应用,保形涂层都可以提供可接受的结果。

保形聚合物涂层可以通过多种方法应用,包括液体喷涂和粉末涂层,许多此类涂层都作为商业工艺应用。液体喷涂通常包括液体载体/溶剂和随后的热处理熔合,这是首选,因为它往往提供低孔隙率的涂层。粉末涂层通过静电喷涂到加热基底(例如200°C),然后在较高的温度(例如350°C)下热熔,这避免使用液体载体或溶剂,但产生更多孔涂层。聚合物涂层也可以作为在零件上进行聚合的混合物应用。

本文所说的阴极组件实际上可以应用于任何晶片电镀工艺,包括那些用于大马士革铜集成电路制造和焊料碰撞的工艺。任何晶圆材料,包括硅、锗、硅锗和砷化镓,都可以使用该组件进行电镀。