扫码添加微信,获取更多半导体相关资料

我们研究了在碳化硅衬底上生长的外延氮化镓层的选择性湿式化学蚀刻,结果表明,由于这些蚀刻剂中氮化镓溶解的一些特征,根据蚀刻坑的数量来测定位错密度可能是错误的,在热正磷酸中引入al3+或fe3+离子可以优化蚀刻工艺,结果消除了蚀坑的合并,并减少了连接到生长表面缺陷的蚀坑数量,而不是氮化镓的缺陷。

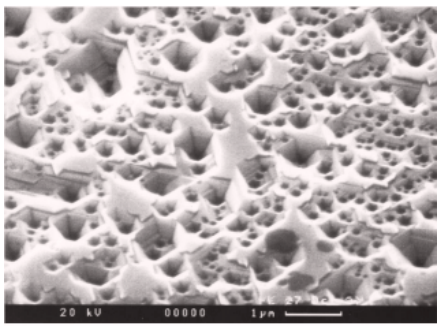

图1

图1显示了在热纯磷酸中蚀刻3分钟的外延氮化镓层上拍摄的扫描电镜显微照片(在熔融氢氧化钾中蚀刻得到了类似的结果),可以看出,蚀刻导致氮化镓样品表面形成六边形的蚀刻坑,然而这些坑没有光滑的墙壁,相反墙壁有由平行于基平面组成的平面组成的梯田,这些梯田沿着地表扩展,超出了坑的边界,导致了坑的合并。

通常,选蚀的最佳条件包括保持两个溶解速率之间的比例∂n>∂t,在熔融氢氧化钾和纯热磷酸中氮化镓蚀刻过程中,∂>∂条件并不持续,这似乎是这些蚀刻剂的主要缺点,因此我们可以得出这样的结论:当使用氢氧化钾和热磷酸暴露位错氮化镓增长6H-SiC,合并的影响会导致一个错误估计位错密度时,因为可见的蚀刻坑的数量可能不对应实际的缺陷的数量。

结果表明,通过在蚀刻剂中加入额外的药剂,即Me离子,可以优化选择性蚀刻的过程,

氯化铝(氯化铁)的饱和水溶液中的离子引入到蚀刻剂中,当使用磷酸和氯化铝或氯化铁水溶液,体积比为5:1时,效果最好,结果我们得到了壁光滑的清晰蚀刻坑。

我们还发现,这种用Al3+和Fe3+离子进行蚀刻的方法可以用于氮化镓的位错蚀刻,因为它实际上消除了表面对蚀刻模式的影响,众所周知,通过蚀刻坑显示的缺陷受到表面条件的强烈影响,如果选择性蚀刻前的表面没有用方法处理,如电致抛光,在蚀刻前用于硅暴露位错,那么蚀刻坑不仅可以反映穿过表面的位错,还可以反映表面的缺陷结构。这也可能导致在根据蚀刻坑的数量来估计位错密度时出现的误差。不幸的是,由于缺乏对氮化镓材料进行润蚀的方法,对氮化镓生长表面的特殊处理难以进行。

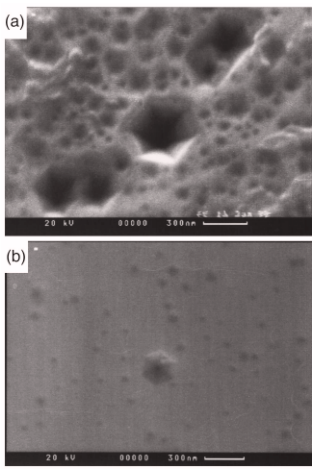

图3

图3为氮化镓样品在纯热正磷酸和在同一酸中加入al3+离子中蚀刻后获得的S电镜图像。在这两种情况下,蚀刻的持续时间是相同的。请注意,在纯热磷酸中的蚀刻暴露了深和浅的蚀刻坑,AFM研究表明后者具有其特定的几何形状,即其深度仅在10nm左右,其底部是扁平的,我们认为它们与表面层的缺陷有关,图3b显示,当使用Al3+离子蚀刻剂时,这些浅凹坑发育不多。

我们已知与表层缺陷相连的蚀刻坑的形成是由平行于表面的单原子溶解步骤的运动速率所控制的,根据模型,al3+离子的作用在于通过对溶解步骤的吸附来降低∂t,这些离子阻止了成核后与表层缺陷相连的蚀刻坑的进一步发展,因此,在热磷酸中引入Fe3+和Al3+等吸附离子,可以消除表面对蚀刻图案特征的影响,从而优化蚀刻条件,以便根据蚀刻坑的数量更适当地估计位错密度。

我们还发现,在添加Al3+和Fe3+离子的热磷酸中蚀刻氮化镓的外延层,可以暴露一些在使用熔融氢氧化钾或纯磷酸时根本没有观察到的缺陷,氮化镓层生长在外来基质上这一事实最显著的后果之一是形成了面向晶体的裂缝网,从而破坏了该层,由于生长后冷却过程中的热应力而发生开裂,开裂通常可以通过化学蚀刻暴露在氮化镓中,当使用蚀刻剂,如熔融的氢氧化钾或热的磷酸时,裂纹被强烈地蚀刻到基底上。然而当我们应用于添加al3+离子的裂纹层热磷酸时,我们得到了不同的模式,在这种情况下,在裂缝相互交叉的点上,我们在靠近基底的剩余亚层中观察到一个六边形的凹坑,六边形矿坑壁的高度约为0.4微米。

我们认为,这些蚀刻坑所暴露的缺陷是位错簇,它们是在基底缺陷点生长时形成的,并作为应力的集中器,在外延生长后的样品冷却过程中,这些位错团簇可能作为层中的开裂点,因此与在熔融氢氧化钾或纯热磷酸中蚀刻相比,添加Al3+和Fe3+离子在热正磷酸中蚀刻可以提供更多关于氮化镓外延层缺陷结构的信息。

总之,我们优化了选择性湿化学蚀刻的方法博览会位错结构外延氮化镓层:表明添加离子铝3+和铁3+热正磷酸可以获得清晰的蚀坑与光滑的墙壁,避免过度蚀刻和合并的坑专门腐蚀氮化镓熔融氢氧化钾和纯磷酸;确定铝3+或铁3+离子蚀刻剂也减少与表面缺陷相关的坑的数量;表明在如此优化的条件下进行蚀刻有助于暴露外延氮化镓层的缺陷,这可能作为层中的开裂点。