扫码添加微信,获取更多半导体相关资料

本文报道了(110)、(100)晶体定向硅上制备的p通道MOSFETs的低频噪声与硅表面的微粗糙度有关,由于传统的RCA清洗工艺使表面更加粗糙,特别是在(110)取向的情况下,开发了不使用碱性溶液的5步室温清洗工艺,这种新的清洗工艺与微波激发的高密度等离子体氧化工艺相结合,形成门氧化物,而不是标准的900°C热氧化工艺,导致微粗糙度降低。此外,这种减少不仅可以观察到(110)的取向,而且也可以用同样的方法观察到(100),尽管其程度要小得多。

图2

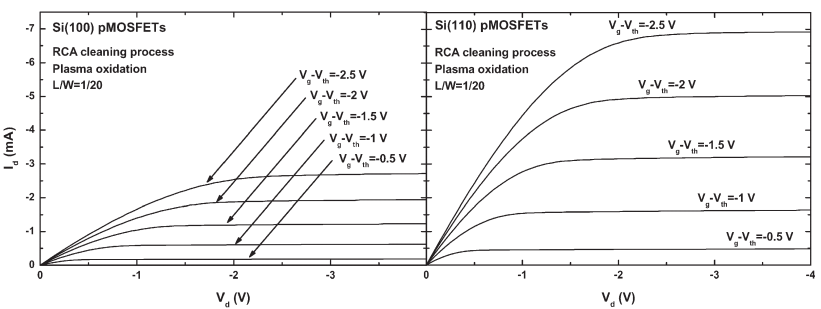

首先使用一个矢量信号分析仪进行对排水电流噪声测量,连接到一个低噪声前置放大器,为了找到目标偏置点参数,采用模块化直流源偏置目标偏置,然后将该源被超低噪声直流源取代,进行最终的噪声测量,如图2的Id-Vd曲线所示,(110) pMOSFET的一个有趣特性是电流运行能力是(110)方向的2.5倍,这个特性保证了更快的工作频率,但是(110) CMOS数字和模拟电路可能没有竞争力,而不会降低1/f噪声,如图3所示,与(100)pMOSFETs相比,通过常规RCA清洗制备的(110)pMOSFETs的噪声水平仍比(100)pMOSFETs高出近20年,且必须严重降低这一水平。

作为RCA清洗的替代品,开发了5步室温清洗工艺,这项新技术有一个非常简单的程序,在清洗结束时只冲洗一次,可以在小于5min的没有任何温度升高的情况下进行,与(110)隧道显微镜扫描(STM)分析结果显示的RCA清洗相比,这种新型清洗方法对(110)取向表面质量的影响很明显,采用5步清洗时,平均微粗糙度(Ra)和峰谷高度(P-V)改善约为30%。如前所述,除了RCA清洗中涉及的许多步骤和高温外,另一个问题是它需要使用碱溶液,这导致表面各向异性去除硅原子,从而导致更大的表面粗糙度,这是因为键的裂解导致了表面以(111)为取向的微结构不均匀性的形成,并随着时间的推移而形成。相反,5步清洗是一个无碱的过程,它产生了一个更平滑的均匀表面。

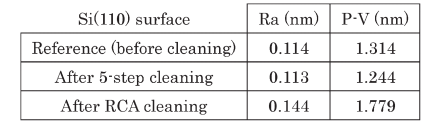

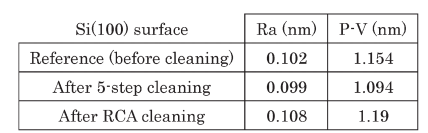

在两种不同的氧化过程中,评价了5步清洗对(110)pMOSFETs中1/f噪声的影响,在噪声测量的结果中,我们观察到无碱清洗过程的1/f噪声水平都有了显著的改善,与RCA清洗方法相比,该噪声水平下降了近20年,这是由于与RCA清洁方法相比,形成了一个微粗糙度降低的表面。研究还发现,等离子体氧化产生的噪声水平低于热氧化氧化,在(110)pMOSFETs中成功演示了1/f噪声抑制后,为了进行比较,对(100)硅取向晶片进行了相同的评价过程。通过对比结果,可以明显看出,使用无碱的5步清洗再次提高了表面质量,然而,从RCA清洗到5步清洗过程中,(100)取向的表面质量仅提高了10%,而表1中(110)表面提高了30%,这一结果表明,(100)硅表面比(110)硅表面对碱性溶液更有抵抗力。综上所述,表I和表II的比较表明,在(110)硅表面使用RCA清洗工艺在微粗糙度方面比在(100)取向上进行处理时质量更差。这种界面的降解可以解释为(110)表面的碱溶液蚀刻速率比(100)上的要快。

表1

表2

综上所述,当通过传统的RCA清洗方法制造时,(110)pMOSFETs的1/f噪声水平远高于(100)pMOSFETs,但这似乎仅仅是处理方法演化的结果,而不是表面的内在特性,因为只要用无碱5步室温法代替RCA清洗方法,就可以大大减少两个方向之间的1/f噪声水平的划分。

最后通过研究了不同pmos在Si/sio2界面的界面微粗糙度和1/f噪声,我们成功地证明了无碱5步室温清洗和等离子体氧化过程的结合,由于氧化层的形成更平滑,1/f的噪声水平,(100)pMOSFET比(110)pMOSFET的优势,在1/f噪声水平,减少,考虑到(110)pMOSFET的改进性能,(110)CMOS可以建立自己作为一个可行的竞争对手甚至未来替代当前硅CMOS技术只使用(100)导向表面。