扫码添加微信,获取更多半导体相关资料

随着生长技术的改进,异质结构器件变得越来越突出,高选择性蚀刻工艺通常是必需的。在这项研究中,我们将观察压力、源功率和阴极rf功率对蚀刻选择性的影响。本研究中刻蚀的氮化镓薄膜是用金属有机化学气相沉积法生长的,而氮化铝和氮化铟样品是用金属有机分子束外延法生长的。

本研究中刻蚀的氮化镓薄膜是用金属有机化学气相沉积法生长的,而氮化铝和氮化铟样品是用金属有机分子束外延法生长的,电感耦合等离子体反应堆是一个负载锁定的等离子体-热单反770,它使用一个2兆赫,3圈线圈电感耦合等离子体源,使用导热膏将所有样品安装在阳极化的铝载体上,铝载体夹在阴极上,用氦气冷却,通过在样品上叠加射频偏压(13.56兆赫兹)来定义离子能量或德拜,样品用Shipley 4330光致抗蚀剂图案化。

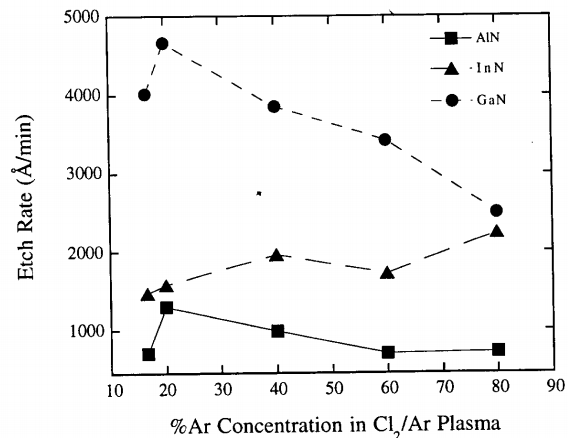

图1

在500瓦电感耦合等离子体源功率、2毫托室压力和130瓦阴极射频功率下,氮化镓、氮化铝和铟的蚀刻速率在图1中显示为%氩在Cl2/氩等离子体中的函数,随着%氩浓度的增加,氮化镓和氮化铝的蚀刻速率在大于20%氩时先增加后降低,蚀刻速率的最初增加归因于氩离子对蚀刻产物更有效的溅射解吸,然而,在较高的氩含量下,由于等离子体中氯离子浓度较低,蚀刻速率降低,铟蚀刻速率通常随着%氩的增加而增加,InN蚀刻机理的强物理依赖性可能是低挥发性InC的结果,InC是在25 ℃下形成的蚀刻产物,必须从表面溅射解吸以防止钝化。在本研究的剩余时间里,气体比例保持不变,为5:1氯:氩,总流量为30 sccm。

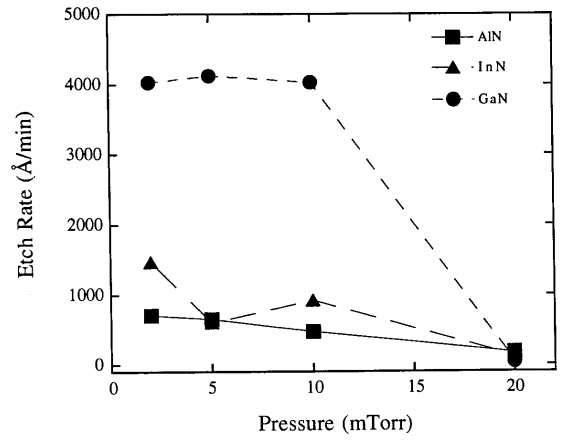

图2

在图2中,当压力增加到5毫托时,氮化镓蚀刻速率略微增加,表明反应物受限,然而,随着压力的进一步增加,由于较高的离子能量、较低的等离子体密度、再沉积或衬底表面上的聚合物形成,氮化镓蚀刻速率降低。一般来说,随着压力的增加,InN和AlN的蚀刻速率降低,在10毫托时,氮化镓:氮化铝的蚀刻选择性达到最大值约为8.5:1,而在5毫托时,氮化镓:氮化铝的蚀刻选择性为6.8:1。

作为增加等离子体密度或源功率的函数,蚀刻速率通常由于较高浓度的反应性中性物而增加,这增加了蚀刻机理的化学成分和/或较高的离子通量,这增加了氮化物的键断裂效率和蚀刻产物形成后的溅射解吸,对于高密度等离子体系统,离子能量和等离子体密度的影响更明显,因为它们可以更大。

在0 ICP源功率下,蚀刻速率非常慢,在这些条件下,蚀刻系统基本上作为RIE操作,其中等离子体密度通常比ICP中形成的等离子体密度低2至4个数量级,一旦打开等离子体源电源,就会发生显著的蚀刻。由于较高的中性和离子通量,所有3种膜的蚀刻速率最初随着ICP源功率而增加,在所研究的功率范围内,InN蚀刻速率在> 250 W时降低,GaN在> 500 W时降低,AlN增加,在高源功率下观察到的蚀刻速率的降低是由于样品表面反应性中性物的饱和或氯离子在它们有时间与表面反应之前的溅射解吸。氮化铝的蚀刻选择性随着氮化镓蚀刻速率的变化而变化,在750瓦时,蚀刻速率先增加后减少,而氮化镓:氮化铝的蚀刻选择性随着电感耦合等离子体功率的增加而增加。

所有3种膜的蚀刻速率都随着阴极射频功率的增加而增加,这与离子能量密切相关,更快的速率归因于氮化物键的高效断裂和蚀刻产物在更高离子能量下的溅射解吸,提高InN蚀刻速率尤其重要,因为InC是这些条件下的主要蚀刻产品,InCl具有低挥发性,通常需要高蚀刻温度来增加挥发性并产生合理的蚀刻速率,在高直流偏压条件下,快速的InN蚀刻速率归因于蚀刻表面钝化之前InC蚀刻产物的有效溅射解吸,蚀刻选择性同样作为射频功率的函数进行跟踪,随着蚀刻机理的物理成分变得更加突出而降低。

在这项研究中,我们报告氮化镓、氮化铝和铟的高密度等离子体蚀刻速率和选择性,作为阴极功率、等离子体源功率和室压的函数,在10毫托压力、500瓦电感耦合等离子体源功率和130瓦阴极射频功率下,观察到氮化镓:氮化铝的选择性> 8:1,而氮化镓:氮化铝的选择性在5毫托压力、500瓦电感耦合等离子体源功率和130瓦阴极射频功率下优化为6.5:1。

总之,室压、源功率和阴极rf功率对蚀刻选择性有显著影响,由于它们的强键能,蚀刻第二族氮化物需要高离子能量或高于键断裂阈值能量的高离子通量,在高离子能量条件下获得了非常显著的InN蚀刻,这意味着低挥发性InC蚀刻产物的有效溅射解吸,在10毫托下获得,而对于GaN:InN的最高选择性在5毫托下获得,一般来说,选择性随着离子通量的增加而提高,但随着离子能量的增加而降低,第三族氮化物的蚀刻选择性高度依赖于离子/中性通量和离子能量。