扫码添加微信,获取更多半导体相关资料

本文研究了用氟化铵(NH4F)、氢氟酸(HF)和水之间的BHF蚀刻掺杂CVD薄膜的蚀刻速率和反应机理,在我们的研究中,BHF中NH4F的~浓度低于传统成分比的BHF,即NH4F的浓度设置在较高水平,在本实验中,通过将NI-I4F浓度设置在15~20%,约为常规浓度的一半,有几个好处,但并不影响热氧化物的蚀刻速率。

在5in上沉积了各种掺杂的CVD薄膜,在300~500~o2、Sill4、乙硼烷、磷化氢和砷化氢的温度下,将硅晶片逐一地引入环境中,薄膜厚度范围为2000~10000A,通过将薄膜溶解在高纯度的HF中,测定了掺杂的CVD薄膜中B、P和As的浓度,BHF中HF和NH4F的浓度有所变化,在每次蚀刻过程中,蚀刻剂的温度均保持在25_+0.1~,蚀刻速率定义为薄膜厚度在单位时间内的减小,采用光学型薄膜厚度计(Nanospec210LCW-VT/SP200)测量薄膜厚度。

硅酸砷玻璃膜--As浓度为2%:无热处理,因此,随着NH4F浓度的升高,二氧化硅的蚀刻速率急剧增加,然而,一旦NH4F浓度超过等摩尔浓度,HF~的生成就会变得稳定,即使NH4F浓度进一步增加,蚀刻速率也几乎没有上升。

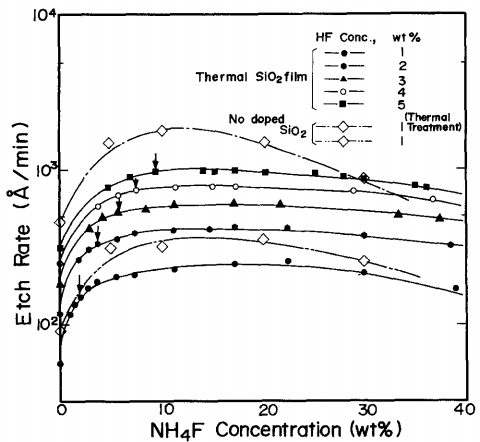

当NH4F浓度接近20%时,即使HF~生成稳定,蚀刻速率也开始下降,这可能是因为优势离子HF~的迁移率由于NH~的增加而降低,图1显示了当NH4F浓度变化时,热二氧化硅氧化物和CVD氧化物的蚀刻速率,图中的箭头表示NH4F浓度与HF浓度的增加等摩尔的点:1.85、3.70、5.55、7.40和9.25%。

图1

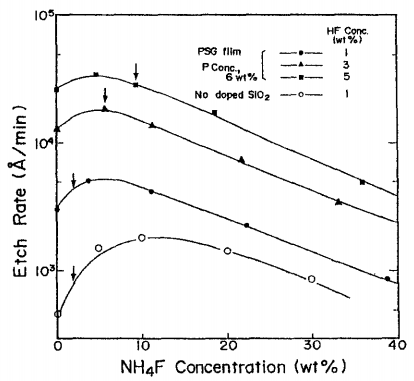

图2显示了掺杂6%p的PSG薄膜的蚀刻速率,当PSG薄膜被蚀刻时,初始蚀刻速率随着NH~I~浓度的增加而变高,直到NH~F浓度与HF浓度等摩尔,在达到峰值后,随着NH4F浓度的进一步增加,蚀刻速率逐渐降低,这可能会发生,就像在热氧化物的情况下一样,因为H+和HF~在液体中的流动性由于NH4F浓度的高而降低,即由于NH~的增加,由于PSG膜的蚀刻速率大约是热氧化物膜的25倍左右,因此HF~的迁移率受NH~浓度的影响很大,因此,我们也认为刻蚀速率从NH开始下降,浓度低于等摩尔浓度的区域。

图2

同时,研究了用HF浓度为1%的BHF蚀刻的PSG薄膜的NI-I4F浓度与蚀刻速率之间的关系,PSG膜中的P浓度分别为4、6和15.8%,当NH4F浓度设置在10%或更低时,掺杂P的浓度对蚀刻速率有相当大的影响,随着NH4F浓度的增加,0~15.8%P的蚀刻速率降低到4倍左右。

为了证实上述假设,并测定了蚀刻速率,结果表明,AsSG薄膜的蚀刻速率高于未掺杂的CVD薄膜,在BSG薄膜的情况下,由于B是三价的,即一价不到四价硅,硅氧氧键比非掺杂膜的情况更难断裂。因此,HF~难以协调,这使得BSG膜的蚀刻速率低于非掺杂膜,HF浓度设为1%,NH4F浓度设在0~30%之间,BSG薄膜的蚀刻速率低于未掺杂的CVD薄膜,BSG薄膜和PSG薄膜的NH+F浓度与蚀刻速率之间的关系相同。(蚀刻速率随着NH4F量的增加而增加,当NH4F量与HF量等摩尔时,达到峰值后,蚀刻速率随着NH4F量的增加而开始下降。)

在某些情况下,硅表面可能会通过蚀刻薄膜而变得粗糙,在BHF中添加少量的表面活性剂可以有效地克服这些问题,因此,当使用高浓度NH4F的BHF作为蚀刻剂时,添加表面活性剂是必要的。BHF中NH、F的浓度,以满足各目的,通过这样做,蚀刻过程将能够处理更多的应用程序,发现了掺杂剂影响二氧化硅膜蚀刻速率的机理,一系列实验发现,PSG、BSG和BPSG薄膜的蚀刻速率由掺杂离子的价数(P、B等)决定,这一发现使得可以通过改变要掺杂的离子的量或类型来控制蚀刻速率。

在目前的蚀刻过程中使用的NH4F浓度较高的BHF中,掺杂离子量的变化对蚀刻速率几乎没有影响。然而我们发现,当BHF中的NH4F浓度降低时,就可以适当地控制蚀刻速率。发现了一种蚀刻机理,它使控制热氧化物和掺杂膜的蚀刻速率成为可能,在热氧化物和掺杂膜共存的过程中,可以以相同的速率蚀刻不同类型的薄膜,以及通过控制掺杂剂的类型和数量以及NH4F的浓度来选择性地蚀刻不同类型的薄膜。