扫码添加微信,获取更多半导体相关资料

本文研究了氢氧化钾、TMAH(C6H4(OH)2)溶液中氢氧化铵(四甲基铵)和EDP(乙烯二胺(NH2(CH2)2NH2)的浓度和温度对硅表面的影响,制作了光滑的垂直墙和悬吊梳式结构。

在蚀刻研究中,在1100�C下热生长1lm二氧化硅掩蔽层,然后通过常规光刻和氧化物图案蚀刻对氧化物层形成图案,对于垂直的侧壁,掩模图案应平行于方向对齐,在将样品浸入蚀刻溶液中之前,在缓冲的高频溶液中去除天然氧化物,然后在去离子(DI)水中冲洗,为了更好地晶片区域的均匀性,我们将样品水平保存在蚀刻溶液中。

将氢氧化钾薄片溶解到去离子水中制备氢氧化钾溶液,在500ml的氢氧化钾溶液中进行了一系列的蚀刻实验,浓度在10~50wt%之间变化,温度在80~120�C之间不等,TMAH溶液(500毫升)是通过稀释市售的TMAH溶液制备的。TMAH浓度在5~25wt%之间变化,蚀刻槽的温度在60~90�C之间变化。本研究采用500ml乙烯二胺、80g吡氯苯乙烯和水(DI)作为蚀刻溶液,蚀刻溶液中的EDP含量从71~95wt%不等,蚀刻浴的温度从70~125�C不等。

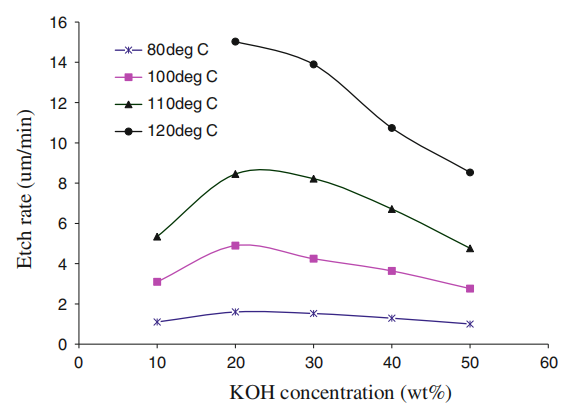

图2

图2显示了不同蚀刻浴温度下不同氢氧化钾浓度下硅蚀刻速率的依赖关系,研究表明,20wt%氢氧化钾溶液在80�C下的最大硅蚀刻速率分别为1.52lm/min,在120�C下分别为15.06lm/min,10wt%氢氧化钾溶液的沸点为112�C,因此在120�C曲线处没有相应的数据点。

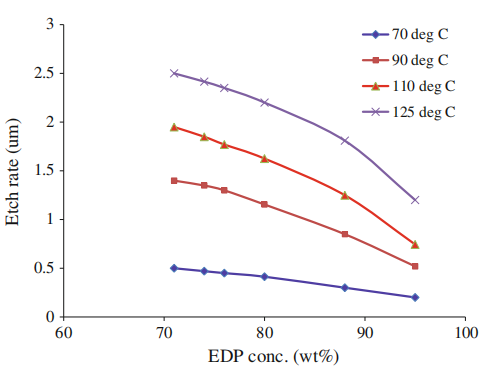

图4

蚀刻溶液中的浓度在60�C下,最大蚀刻速率为0.28lm/min,在90�C下为1.18lm/min,TMAH浓度为1.18lm/min。图4显示了蚀刻溶液中硅蚀刻速率随EDP浓度的变化,在本研究中,在71%EDP溶液中,最大蚀刻速率分别为0.5lm/min,125�C为2.5lm/min。当溶液中EDP含量低于71wt%时,硅表面开始出现固体残留物。此外,还发现,在95wt%的EDP含量以上时,蚀刻率显著下降。因此,硅蚀刻实验限制在71-95wt%EDP溶液。

通过优化过程证实,只要温度和浓度都固定,在蚀刻深度50-60lm范围内,表面粗糙度值是稳定的。三种蚀刻剂的Si表面的蚀刻表面均形成线性纹理结构。表面粗糙度随着蚀刻温度的升高,表面粗糙度逐渐降低。对于氢氧化钾溶液,在沸点温度附近蚀刻的表面比在较低温度下蚀刻的样品表面光滑。在120�C下,40wt%氢氧化钾溶液左右达到最佳表面粗糙度。 在描述80�C和120�C下蚀刻Si表面的差分干涉对比度(DIC)显微图中,通过测量的表面粗糙度(Ra值),表明表面粗糙度值从926.4到21.2nm有显著变化,表面纹理的长度比氢氧化钾蚀刻样品的表面纹理要短,在周围获得了最好的表面粗糙度。TMAH(25wt%)蚀刻样品的表面粗糙度范围为35.6nm(90�C)至61.2nm(70�C),高温下的蚀刻法也能提高EDP溶液的表面质量,在125�C下,EDP溶液在88wt%左右达到最佳的表面粗糙度。当EDP溶液温度(88wt%)从90升高到125�C时,蚀刻硅表面的均方根粗糙度从65.3nm降低到9.4nm。

蚀刻表面的光滑性与从硅表面去除小氢气泡的有效性密切相关,当氢气泡粘在硅表面时,反应高度延迟,最终形成类似于如图所示的线性纹理粗糙表面,在较高的温度下工作也有助于快速去除氢气泡,因为蚀刻剂的粘度在较高的温度下降低。粘度的降低使气泡很容易从表面脱落,并使蚀刻溶液在较短的时间内返回并扩散到分离的气泡部位。因此,形成较小的氢气泡,并只在硅表面停留很短的时间。随着氢气泡覆盖的表面积的减小,表面粗糙度也会减小。

通过研究不同蚀刻剂的蚀刻行为,可以制作垂直梳状壁。我们测量了不同浓度和温度下硅晶片在氢氧化钾、TMAH和EDP溶液中的蚀刻速率,比较了所有蚀刻剂的各向异性蚀刻性能:(a)蚀刻速率取决于蚀刻剂的浓度和温度,在20wt%氢氧化钾溶液下,观察到最大蚀刻速率(15.06lm/min),硅蚀刻速率随着TMAH浓度的增加而增加,最大值为25wt%。蚀刻速率随着蚀刻溶液中EDP浓度的降低而增大。然而,当浓度低于71wt%的EDP浓度时,蚀刻表面开始出现残留物;(b)在高温下的蚀刻可以提高所有三种蚀刻剂的平滑度,可以得到硅光滑表面,Ra值为21.2nm,40wt%氢氧化钾溶液在120�C和9.4nm的EDP溶液(88wt%)在125�C。在TMAH溶液中,可以得到最好的Ra值为35.6nm;(c)估计了Si样品在阿伦尼乌斯关系中的活化能和指数前因子,氢氧化钾、TMAH和EDP溶液的活化能分别为0.6、0.5和0.34eV。而相应的指数前因子的值分别为109、107和105lm/min;(d)通过适当的预防和保护,EDP在蚀刻过程中产生光滑的蚀刻表面,并溶解硅晶片。因此,在溶解晶圆过程中不使用单一蚀刻剂,可以想到两步蚀刻,初始阶段是氢氧化钾溶液,最后阶段是EDP蚀刻。