扫码添加微信,获取更多半导体相关资料

利用异丙醇(IPA)和氮载气开发了一种创新的晶片干燥系统,取代了传统的非环保晶片干燥系统。研究了IPA浓度是运行该系统的最重要因素,为了防止IPA和热量蒸发造成的经济损失,将干燥器上部封闭,以期开发出IPA和热能不流失的干燥工艺。

随着半导体元件的高集成化,线宽变窄,但这种方式由于干燥器上部是开放式的,无法避免在干燥工艺中IPA大量蒸发而造成经济损失,由于IPA泄漏到干燥器上部,气味导致工作环境的恶化,判断为非环保工艺, 此外,由于干燥器上部开放,空气进入干燥器内部自由。这种环境友好的工艺不仅可以降低IPA和热能的成本,还可以改善工作环境,提高水分和氧气的质量。

使用干燥的IPA采用了半导体用试剂级,并对COD进行了测定,以进行含氮流体中IPA的浓度分析,在蒸汽发生室连接工艺室的生产线的中间安装了冷凝器,将汽化的IPA冷凝,接在10 L的容器中作为试样,为了准确分析,COD采用了Standard Method的closed reflux方法,利用K2Cr2O7用吸光光度计测量,采用吸光光度法分析、计算了氮气中IPA的浓度。 运载气体氮气经液化氮气汽化调整流量后使用。

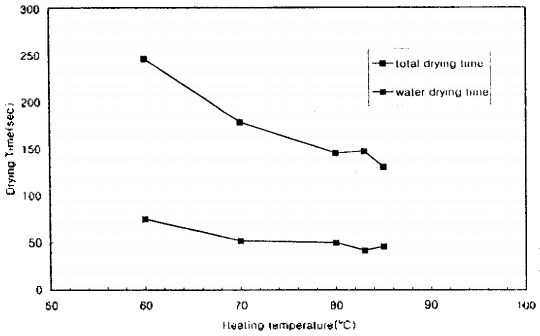

图 3

为了在单位时间内蒸发大量IPA,改变蒸汽发生室的温度,测定了干燥效率(图3),

通过测量工艺室晶片表面出水时间和IPA完全干燥时间,对干燥效果进行了定量化,如图所示,烘干时间随着加热温度的上升而减少,这是因为随着加热温度的增加,单位时间内会产生大量的IPA蒸气,导致移动到工艺室的IPA量增加,如果加热到IPA的沸点(82.5°C)以上,干燥效率就不会有太大的进展。 此外,如果加热到沸点以上,溶液本身包含的各种杂质就会挥发出来,对晶片产生不好的影响,所以最好加热到沸点以下比较合适,

为了有效地将产生的IPA蒸气输送到工程室,与其只将存在于某一部分的IPA蒸气输送到工程室,不如将存在于蒸汽产生室各个角落的IPA蒸气尽可能均匀地输送到工程室,据说做这件事很重要,因此,蒸气室内部的喷嘴尽可能多地存在,并被认为是有利的,为了验证这种效果,为了观察干燥效率,必须用肉眼观察晶片表面。即要观察氮气携带IPA置换表面水滴的时间,最终测量IPA在晶片表面消失的时间。

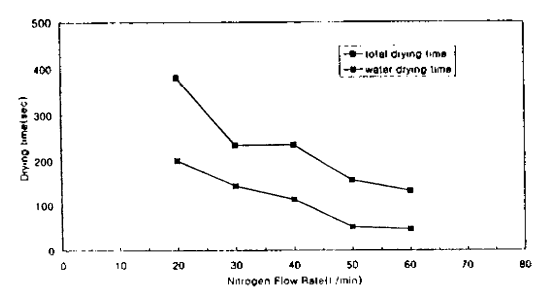

也就是说,当流量增加时,单位时间内可以将更多数量的IPA输送到工程室,因此可以解释为干燥时间缩短,同时可以观察到,随着氮流量的增加,冷凝液的COD也在增加,这从实验上支持了上述假设最终影响干燥效率的决定性因素是IPA的浓度。可以得出结论,使大量IPA在单位时间内流入工程室是缩短干燥时间的方法。但不能无限期地增加氮的流量。 因为单位时间内蒸发的IPA量是恒定的,到了一定的流量以上,运来的IPA量就不会再增加。 最终,使用的实验设备为约601/min,由于只能运转到程度的流量,再次进行了氮流量变化下的干燥效率试验(图7)。

图 7

在新烘干机的经济性评估中,可能被指出的缺点是氮的使用造成的额外成本的产生,由于使用了相当数量的氮气,预计费用负担将增加,然而氮气是可以重复使用的,因此,如果再设计一个再生装置和一个循环装置,这个问题就可以解决了。本研究并未关注该等复用装置,但以目前技术水平来看,预计开发不会有太大困难。

最后通过研究了新型的蒸汽发生室与工艺室分离的晶片干燥器得到了以下结论:1.对干燥效率影响最大的因子为氮中IPA浓度,其值为2.4 ml IPA/N2 1;2.为了获得相同的干燥效率,IPA的用量和能量损失较小,IPA不会泄露到工作环境中,因此比传统干燥机更环保; 3.由于晶片表面与水分和氧气隔绝,生产的晶片颗粒污染减少。