扫码添加微信,获取更多半导体相关资料

引言

本文的目的是寻找改进玻璃蚀刻剂的湿式蚀刻技术的方法,分析了玻璃湿蚀工艺的基本要素。为此,提出了一种改进的玻璃深湿蚀刻技术。用Cr/Au和光刻胶掩模蚀刻了一个500µm厚的Pyrex玻璃晶片,据我们所知,这是所报道的最佳结果。对于改进的表面,建立了高温和苏石灰玻璃的最佳溶液HF/HCl(10:1)。本文将重点研究玻璃的湿蚀刻过程,重点研究最常用的玻璃玻璃之一(康宁7740)。

玻璃蚀刻技术

玻璃蚀刻主要有三种技术:机械、干燥和湿。机械方法包括传统的金刚石钻头钻头、超声波钻孔、电化学放电或粉爆,这些方法通常用于通过玻璃晶片进行蚀刻。然而,使用这种方法不能生成光滑的表面,干式蚀刻技术包括等离子体和激光蚀刻玻璃。

目前有大量的玻璃,每一种都有不同的性质和不同的成分。玻璃是氧化物的“混合物”,这些氧化物的组成和浓度赋予了主要的性质。因此,玻璃蚀刻的表征只能进行一般术语的分析。玻璃的湿式蚀刻主要是在hf基溶液中进行的。由于成分的不同,蚀刻速率也有所不同。

图1不同眼镜的深度与蚀刻时间

图1给出了一个例子,其中三种不同的玻璃(康宁7740、打石灰和HoyaSD-2)在HF49%溶液中湿蚀刻,可以观察到,只有康宁7740呈现出恒定的蚀刻速率,而其他两种玻璃的深度在时间上有抛物线变化。对这种效应的解释可以在玻璃成分中找到。结果在蚀刻后,表面变得粗糙,随着时间的推移,蚀刻速率降低。在康宁7740的成分中,不溶产物的量仅为2%(氧化铝)。因此,建议在含有不溶产物的低浓度氧化物的玻璃上进行湿深蚀刻。这就是为什么在我们的实验中,我们更多地关注聚吡乙烯玻璃(康宁7740)。

蚀刻率

深湿蚀刻玻璃的一个重要因素是蚀刻速率。在湿工艺的某些情况下,首选蚀刻的选择性作为该工艺的参数。在玻璃湿蚀刻中,一些用作掩蔽层的材料(主要是硅和金)在hf基蚀刻剂中是惰性的,蚀刻过程受到掩蔽层缺陷和蚀刻剂通过这些缺陷穿透的限制。因此,玻璃的快速蚀刻速率将导致更深的蚀刻,而缺陷的产生将保持在相同的速率。蚀刻率是每种玻璃的特点,特别是由于在制造过程中使用不同的氧化物和不同的成分。对于HF基蚀刻溶液,蚀刻速率由HF增强剂的浓度决定。退火过程对玻璃的蚀刻率有很大的影响。每一种玻璃都有其最佳的退火点。

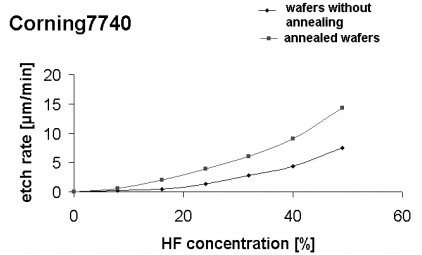

图2退火和未退火玻璃晶片与高频浓度的蚀刻率

对退火的影响也如图2所示,同时也有类似的变化,但当HF浓度从40%增加到49%时,蚀刻率从9.1µm/min增加到14.3µm/min。结果表明,退火不仅是降低内应力的重要过程,而且是提高蚀刻速率的重要过程。对这种现象的一种解释是氧化物的再分配/浓度。

图4显示了吡咯烯玻璃100µm深蚀刻后的掩蔽层图像。可以观察到,面具在某些区域被打破,在另一个部分,它被弯曲。本文提出的缺陷是金属屏蔽层的特征。对于1µm厚的非晶硅作为掩蔽层和相同的蚀刻条件,掩模没有破损,但呈现出均匀的变形。事实上,对于非晶硅层,缺陷是在150µm深的蚀刻后开始产生的,并且有更多的针孔,在边缘没有观察到缺口缺陷,在实验中,金和硅都是高频溶液中的惰性材料,湿蚀过程中掩模演化的主要区别在于掩模层中引起的残余应力值。

我们已知,液体通过具有亲水表面的微通道被拉入,如果微通道表面是疏水的,则被拉出。较长的蚀刻导致更大的针孔,由于其各向同性的蚀刻轮廓,其尺寸与玻璃蚀刻深度成正比,实验中也说明了针孔的生成。

在我们看来,增加的掩模厚度不能是影响蚀刻质量的一个因素。对于某些沉积方法,厚度的增加意味着粗糙度的增加,因此应力集中器的数量增加。由于蚀刻的各向同性,下蚀刻在掩蔽层中产生一个应力梯度,使掩模蠕变。

光刻胶掩蔽层

光致胶蚀剂主要用于稀释高频溶液(广泛称为BOE)中的氧化硅蚀刻。在我们的实验中,我们使用了正光刻胶AZ7220。在高浓度的高频溶液中,光刻胶掩模的质量很差。最大光刻时间约为3分钟(相当于非退火晶片上25µm的深度光刻)是在120OC的热板上硬支撑30分钟后实现的。我们的经验表明,将硬烤的光刻掩膜涂上Cr/Au涂层可以提高蚀刻剂中的电阻15-20分钟以上。在实验中,使用了Cr/Au(60nm/400nm)和光刻胶SPR220-7,他们将该工艺的改进归因于掩蔽层的小缺陷的覆盖。

研究结果被用于制造玻璃晶片中的通道和孔,仅在未退火的玻璃晶片上使用Cr/金掩模将一个200µm深的玻璃通道在49%的HF中蚀刻30分钟。光学图像(通过玻璃晶片来更好地观察缺陷)显示了一个很好的通道边缘的清晰度,其边缘未见凹痕缺陷。同时在各个实验中显示了与两个通道和两个蚀刻孔相交的掩蔽层的顶视图图像,未观察到掩蔽层的损伤,证实了湿蚀刻工艺的质量很好:侧壁清晰,边缘清晰。在这两种情况下,湿蚀刻过程的各向同性都在1:1左右。

本文介绍了玻璃湿蚀刻画,主要研究了最常用的吡咯玻璃之一:康宁7740。高频溶液中玻璃湿法蚀刻的主要要素可归纳为:高频溶液中不溶性氧化物成分如氧化钙、氧化镁、氧化铝对降低蚀刻速率(及时)和粗糙表面的产生有显著影响;高频溶液的浓度对湿刻蚀过程有很重要的影响;采用40-50OC加热高频溶液,使用超声搅拌,首先,安全(高频气体量增加),其次,降低口罩的电阻。掩蔽层中的残余应力在缺陷的产生中起着重要作用。最佳结果:用Cr/Au(50nm/1µm)+光刻胶掩模进行500µm厚的晶片的蚀刻。如果在溶液中加入盐酸,可显著改善湿蚀刻过程中产生的表面。盐酸的主要作用是去除不溶性产物。吡玻璃和汽石灰玻璃的最佳比例为10:1。