扫码添加微信,获取更多半导体相关资料

引言

高浓缩臭氧气体已被用来使用通过卤素加热器局部加热的石英炉对碳化硅单晶基底进行干氧化,当臭氧的‰低速度保持在5mcm-1或以上时,臭氧的强氧化能力使碳化硅在明显低于氧氧化的温度下快速氧化,臭氧氧化也导致MOS结构的器件摩擦化过程中界面态密度较低,这可能是因为臭氧氧化在减少碳相关缺陷方面是安全的。

与其他化合物半导体不同, 在SiC上与硅器件一样,通过热氧化可以形成氧化硅膜,因此具有比较容易制作MOS结构的优点,目前只能得到SiC MOSFET的沟道迁移率极低的东西,最近也有通过氧化膜的氮化处理和热解再氧化等改善界面状态的报告。

为了解决上述问题,实现低损耗SiC功率MOSFET,各种处理前的氧化膜/SiC的初期界面良好,可以认为会对后期处理的效果产生影响,为此,认为使用臭氧等反应性高的氧化物质是有效的。即由于臭氧等的高氧化力,形成氧化膜,同时抑制与碳相关的界面缺陷的发生。

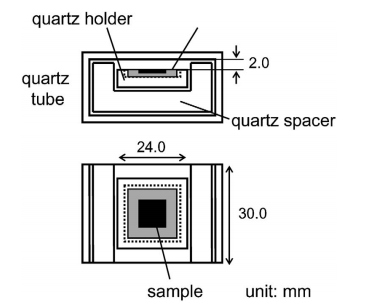

图1是用于臭氧氧化的石英制氧化炉的概略图。在市售的2个石英法兰之间焊接用熔融石英制作的试料加热部,形成氧化炉管。试料SiC基板放置在氧化炉中可拆卸的不透明石英基座上,通过卤素灯加热器进行辐射加热,基板温度虽然没有直接测量,但在同样的条件下,通过测量对SiC基板进行氧氧化(1气压)时的氧化速度进行了推定。

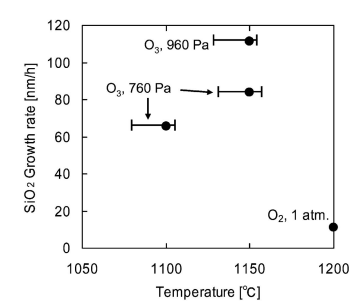

图2

高浓度臭氧与高温容器或配管的内壁接触时,极容易分解成氧气,发挥其强氧化力,因此, 为了抑制臭氧的分解,供给到氧化试料领域, 将放置SiC基板的不透明石英基座上的空间尽可能缩小(2 mm×24 mm×30 mm),制作了石英炉(图2)。臭氧的流量是根据蓄积的臭氧量和在实验条件下将该臭氧气化排气所需的时间来求出的,在得到特性最好的氧化膜的条件下, 臭氧的流量约为150 sccm(以标准状态cm3每分钟表示的流量),炉内部的压力约为960 Pa,因此臭氧的流速提高到5.2 m·s―1.在Fig.1的系统中,臭氧完全热分解时下游的压力上升率为11,因此臭氧的分解率可以根据下游的压力上升率来估计。将4mm角试料加热到根据SiC基板的氧氧化速度推定的1100°C 1,150°C时,在下游加热前后,炉下游的压力从810 Pa上升到850 Pa(上升率5),由此可以认为实现了在试料正上方也能确保50 vol.1以上的臭氧浓度的状态

图3

如图3所示, 1气压氧氧化(1,200°C)下20nm/h以下的氧化膜成长速度, 960 Pa高浓度臭氧氧化(1,150°C)时增大到100 nm/h以上,处理时间大幅缩短,这种氧化速度的大幅增大,与硅氧化一样,从臭氧中热解离产生的氧原子成为氧化物质,氧化膜中的氧化物质的扩散以及界面上氧化的活化能大幅降低。但是,在12 mm角基板中,臭氧供给的上游侧和下游侧,如图4所示,产生了最大53.7 nm和43.4 nm的膜厚差(约20),此时炉下游的压力上升率接近上限11,可以认为臭氧几乎完全热分解。因此,为了在超过1,000°C的高温氧化条件下,在12 mm角以上的试料上实现可靠性评价所需的膜厚分布10以内的氧化膜的生长,通过取得低频测量和高频测量的差分,进行Dit的计算,这是利用了一般界面能级在高频测量中不跟随这一点的方法,在一个栅极电压中的高频和低频的CV特性中的容量的差分表示Dit 9。在本方法中,如果氧化膜有电流泄漏,则无法测量正确的蓄积容量,由于任何试料的氧化膜厚度都足够大,在测量中使用的栅极电压中,可以忽略电流泄漏对Dit的影响。在实验的图中(a)的CV特性中,高频(实线)和低频(虚线)的差值与(b)相比较小,这表示在高温下制作的(a)比(b)Dit低。

在上述MOS电容器的制作中,栅极氧化膜的形成是在氧气中进行的,这是在1气压,1,200°C下进行的(干氧化膜,厚度为50 nm)。由此可以看出,用高浓度臭氧制作的MOS电容器比用通常的热氧化制作的MOS电容器显示出更低的Dit。

从以上可以确认,通过高浓度的臭氧氧化,在约1,150°C下,以约100nm/h的氧化速度,可以形成界面能级密度降低的SiC MOS界面。使用能够以大流速供给反应性气体的石英炉,通过浓缩至约100的减压臭氧进行SiC衬底的干氧化过程的结果,在约1,150°C的低温下,实现了约100nm/h的高速氧化。另外,将氧化的试料制成MOS结构,进行电特性评价的结果,与1气压高温氧氧化膜相比,确认了界面状态的改善。这些结果,由于臭氧的高反应性,抑制与碳相关的界面缺陷的发生的可能性很高,但是为了阐明机理,需要膜中碳浓度的测量等更详细的评价。