扫码添加微信,获取更多半导体相关资料

引言

本文报告了对SiC单晶使用各种颗粒进行紫外光辅助抛光,通过评价抛光表面性质和加工效率来选择最佳颗粒。

实验

为了在不对硬度高、热、化学极其稳定的SiC单晶造成损伤的情况下,在原子水平上高效地进行加工,仅通过机械作用进行加工是不可能的。因此,认为有必要有效地利用某种化学作用,提出并开发了利用紫外光的化学反应的SiC基板的新加工法。

实验中使用的横型高速研磨装置的外观照片,在使紫外光透过的合成石英表面板上以任意负荷压入SiC基板的同时, 表面板使用紫外光透过率在90%以上的合成石英,紫外线可以从石英表面盘的背面直接供给加工点进行配置。另外,合成石英表面盘的尺寸为直径50毫米,加工时事先进行了手工包裹处理,表1表示, 紫外光支援研磨的实验条件。加工用的样品, 通过聚氯乙烯表面板使用1 a m金刚石浆料进行抛光, 将表面粗糙度定义为Ra: 使用1nm的6H―SiC(0001), 选择了与C终端面相比研磨效率较低的Si终端面,转数在基板侧为750rpm, 石英表面板侧以625rpm旋转,进行了30分钟的加工。

在石英表面板上的各种磨粒的固定是通过制作20wt%的浆料,使用的粒子有氧化钛(TiO₂),氧化锆(ZrO₂),二氧化硅(SiO₂),氧化铈(CeO₂)4种。TiO₂以及ZrO₂是光催化剂的代表例子,通过紫外光的光催化作用,可以期待SiC表面的氧化被促进。SiO₂作为半导体基板的研磨剂被一般使用。CeO₂作为玻璃(成分主要是SiO₂)的研磨剂而广为人知,在SiC表面上形成。

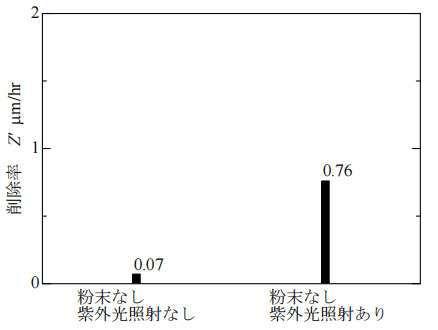

图2

在进行使用各种粒子的紫外光支援研磨加工实验时,首先,验证了在没有粒子的状态下紫外光对删除率产生的效果。比较删除率的结果如图2所示,测定精度为0.013 a m/hr左右。实验的结果是,通过紫外光照射可以得到约10倍的删除率,通过紫外光的光化学反应可以促进氧化膜的生成,在SiC单晶的加工中紫外光有效地起作用。

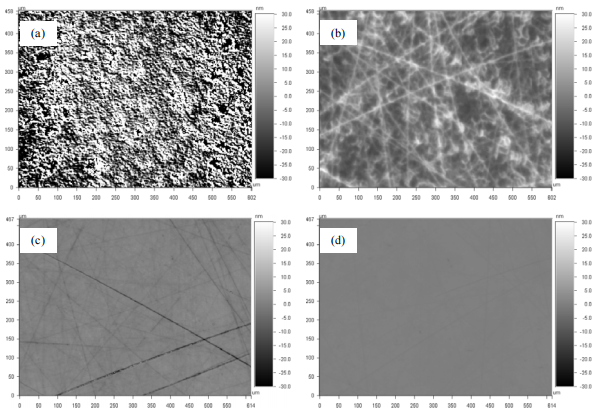

图3

使用TiO₂进行紫外光支援研磨加工的SiC单晶表面的光干涉式粗糙度测定装置的测定结果如图3(a)所示。研磨面存在非常大的凹凸,没有发现划痕状的划痕,主要是脆性破坏痕迹这样的缺陷,由于SiC和TiO₂有近3倍的硬度差,所以很难认为脆性破坏会产生图3(a)那样的深划痕。因此,可以认为TiO2的非常强的光催化作用的化学作用使表面恶化。图3(b)是使用ZrO₂进行紫外光支援研磨加工的SiC单晶表面的WYKO的测定结果。

在ZrO₂的研磨面上发生了许多划痕状的划痕,但是, 这些伤口都是凸状的, 可以看出,不是磨粒的切削作用产生的。由于ZrO₂也具有光催化作用, SiC表面上通过的ZrO₂粒子被局部氧化,有发生凸状划痕的可能性。图3(c)是使用SiO₂进行紫外光辅助研磨加工的SiC单晶表面的WYKO的测定结果,使用SiO₂的情况下,产生了很多划痕,可以看出是以机械材料去除为主的加工。图3(d)是使用CeO₂进行紫外光辅助研磨加工的SiC单晶表面的WYKO的测定结果,与图3(a)~(c)不同,可以得到非常光滑的研磨面。可以认为,由于比较软的CeO₂粒子的机械化学作用,在SiC表面没有发生大的划痕的情况下进行了加工。

接着,从删除率的观点选定了最合适的磨粒种类。实验的结果,删除率中CeO₂也是最高的。这可以认为是有效地进行了紫外线的氧化反应以及CeO₂的催化作用的氧化反应和CeO₂的氧化膜(SiO₂)的除去的结果。根据以上的结果,在研磨面性状以及删除率的任何一个方面,CeO₂粒子都适合于SiC单晶的紫外线辅助研磨。

根据上述结果,明确了CeO₂在SiC单晶的紫外光辅助研磨中是有效的。在此,着眼于作为CeO₂催化氧化力指标的比表面积,对使用比表面积不同的2种CeO₂粒子进行研磨的表面以及删除率进行了比较。使用的CeO₂粒子的比表面积,在比表面积测定法之一的BET法中有3.9 m2/g,56.4 m2/g 2种。如果是相同物质,比表面积越大催化活性越高,因此通过比表面积大的CeO₂粒子(BET:56.4 m2/g),SiC表面的氧化反应变得活跃,删除率有望提高。

图5显示了研磨面的WYKO测定图像,为了特定该划痕的原因,用扫描型电子显微镜对粒子进行了观察,虽然两个粒子的平均粒径都约为1 a m,可以看出混合了超过5 a m的粒子,可以认为,压力集中在这些非常大的粒子上,机械地作用于SiC表面,从而产生了划痕。其次,比较删除率与比表面积的差无关,通过紫外光照射可以得到约1.4倍的删除率。而且,看出比表面积大的粒子的删除率大,因此,可以说CeO₂粒子的比表面积大的比较适合。

根据上述结果, 为了实现无划痕的镜面加工,平均粒径小,制作了比表面积大的CeO₂粒子,利用SEM对该粒子的观察结果,没有2种CeO₂那样超过5 a m的大粒子,可知粒径的偏差也很小,根据这个结果,明确了使用了粒径小比表面积大的CeO₂粒子的紫外光支援研磨面,表面的原子构造上没有混乱,是结晶性非常优异的表面。以上的结果明确了通过减小CeO₂粒子的粒径,并且抑制粒径的分散,可以大幅度改善研磨面的性状,可以得到表面的原子结构没有混乱,结晶性优良的研磨面。今后,通过进一步细化CeO₂粒子的粒径,可以得到完全无划痕的研磨面。

在本研究中,为了选定单晶SiC基板的紫外光辅助研磨加工中的最佳粒子,TiO₂,ZrO₂,SiO₂,CeO₂进行了使用这4种粒子的研磨实验,对得到的研磨面的表面性状以及删除率进行了评价。以下,总结了本研究中得到的成果以及见解:1.使用4种粒子进行单晶SiC基板的紫外光支援研磨加工的结果表明,无论在表面粗糙度还是删除率方面,CeO₂都是有效的。通过使用CeO₂,表面粗糙度为Ra:0.15 nm,Rz:3.86 nm,删除率为1.81 jm/hr;2.在使用了比表面积不同的CeO₂的单晶SiC基板的紫外光支援研磨加工中,明确了比表面积越大删除率越高,但是研磨面性状都出现了划痕较多的结果。根据SEM对粒子的观察,可以判断其原因是使用的粒子的粒径较大以及由于粒径的偏差导致的对粗粒的压力集中;3.使用粒径小、偏差小、比表面积大的CeO₂进行研磨加工时,得到了非常光滑的研磨面,通过AFM测定的表面粗糙度为Ra:0.12 nm,Rz:1.82 nm,可以进行原子水平的加工。并且,从研磨面的截面TEM像中,确认了可以得到原子结构没有混乱、结晶性优异的研磨面。