扫码添加微信,获取更多半导体相关资料

引言

我们设计了一个带有真空负载锁定的单晶片炉,以克服批量生产和单晶片实时处理系统的缺点。本文详细描述了热源的设计概念和热行为,讨论了热源配置的理论计算结果。描述了在升温和降温期间的晶片温度表征结果以及使用热源的典型工艺结果,讨论了200毫米直径硅片在表面等离子体处理过程中的缺陷产生现象和消除缺陷的方法,通过工艺参数优化,获得了无滑移的RTP工艺结果。

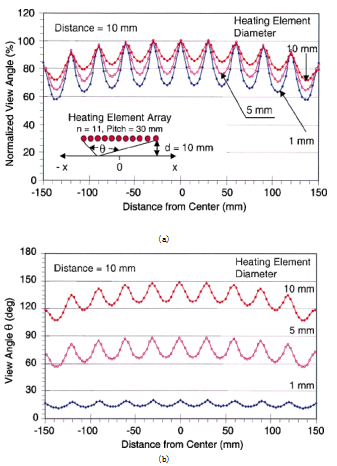

为了简单起见,假设每个加热元件的温度是相同的,图1(a)和1(b)显示了距离具有三种不同直径(1、5和10毫米)的加热元件,加热元件的数量和间距分别固定在11和30毫米。

图1

在图1(a)的插图中,随着加热元件直径的增加,归一化视角的变化变小,绝对视角变大,具有更大直径和/或更大加热元件密度的加热元件增加了热源表面积和从观察平面的视角,随着表面积的增加,通过辐射交换相同热量所需的加热元件温度变低。为了在热源和晶片中获得最小的温度变化,需要平面热源,随着观察点远离加热元件阵列的中心,归一化和绝对视角减小。它们也随着加热元件和平面之间距离的增加而减少,这表明,当辐射热传递占主导地位时,具有均匀温度的有限热源不能在晶片上提供温度均匀性。

加热元件的配置对热源以及晶片的温度均匀性起着重要作用,线性或圆形阵列的加热元件被广泛用作热处理设备中的热源,例如熔炉和RTP系统。为了在晶片上获得合理的温度均匀性,多区域功率控制和/或晶片旋转机构经常用于商业上可获得的系统中的热损失补偿。

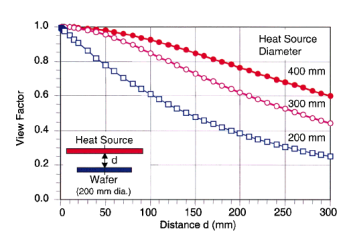

热源和晶片之间的距离影响通过环境气体以及辐射的热传递效率。如“热传递机制”部分所述,在低温下,热源和晶片之间通过环境气体传导的热传递占主导地位(< 800♀C)。辐射传热在高温(> 800摄氏度)时占主导地位,通过环境气体更好的传热,视角因素也是热源和晶片之间的距离和角度的非常强的函数。

图2 将同轴平行磁盘的因子计算结果视为磁盘大小和磁盘间距离的函数

为了估计辐射热传递的几何效应,同轴平行圆盘的观察因子被计算为圆盘尺寸和圆盘间距离的函数。一个盘的直径固定在200毫米的硅晶片尺寸,而另一个盘(热源)的直径从200毫米变化到400毫米,盘之间的距离d从5毫米变化到300毫米。如图2所示,随着热源直径的减小和距离的增加,视角因子减小,当距离足够小(< 10毫米)时,同轴平行圆盘之间的视角因子几乎为1.0,并且较少依赖于热源的直径,更大的均匀热源在晶片上提供更好的温度均匀性,但是热源的尺寸必须实用,300 mm的热源直径提供了设计灵活性,并考虑到计算的视角因子值,提供了足够的辐射热交换。

如图3所示,当热源平面和观察平面之间的距离较大时,视角的变化是逐渐的,在保持较小距离的情况下,在热源边缘附近观察到视角的突然变化,在直径为10毫米的情况下,直径为200毫米的晶圆边缘(距离中心100毫米)的视角仅比中心的视角小3.5%,保持热源和晶片之间的距离小对于提高辐射传热效率以及最小化晶片上的视角变化是重要的。

为了使用分立加热元件制造均匀的平面热源,评估了碳化硅热扩散器,因为碳化硅在室温下具有4.9 W/mK的高热导率,并且在高温下是热稳定的到2000♀C,它适合作为热扩散器,它的热导率比任何其他类型的气体,硅和透明熔融石英的典型室温热导率分别为1.48和1.4 W/mK。通过在分立的加热元件和硅晶片之间插入具有高导热率的热扩散器,有望改善硅晶片上的热流均匀性。

图4(a)和4(b)示出了没有热扩散器的螺旋加热器和具有热扩散器(2mm厚的SiC盘)的螺旋加热器的红外图像。加热元件之间的距离-金属和碳化硅热扩散器保持在2毫米,平均加热元件温度估计为700摄氏度,裸露的螺旋加热器显示出非常大的空间温度,不均匀性而带有碳化硅盘的螺旋加热器(热扩散器)在较低的平均温度下显示出更好的温度均匀性,通过增加碳化硅盘的厚度,可以进一步提高碳化硅盘上的温度均匀性。因为更厚的SiC盘更有效地扩散热量,通过结合使用分立的加热元件和SiC热扩散器,可以形成处理晶片的接近等温的环境

利用两种不同类型的碳化硅腔,研究了加热腔的形状对晶片内温度均匀性的影响。一个腔体由两块碳化硅平行板(284毫米270毫米5毫米)构成,这两块平行板由加热器组件包围,另一个空腔由一根内部带有矩形空腔的碳化硅管构成。两个空腔中碳化硅板之间的距离保持恒定在26毫米。

图6显示了每个处理室的功耗与处理室温度的关系。av-在1150℃时,每个处理室的稳态功耗< 3.5千瓦。因为碳化硅腔的温度是恒定的,在稳定状态下,峰值功率需求通常不会超过平均稳定状态功率消耗的两倍。双腔海水淡化系统的功率要求,配备真空泵的tem即使在1150♀C运行时也小于20 kW。

为了研究高温工艺(> 1000摄氏度)期间的温度均匀性和热冲击,裸硅晶片在800至1150摄氏度的温度范围内退火1至10次,硅晶片(直径200毫米)在预热的处理室中在800至900℃的温度范围内退火,用扫描电镜研究了硅晶片在常压退火过程中产生的晶体缺陷,温度、压力、处理时间、晶片处理方法和速度的函数。使用60 s的固定单位处理时间,通过重复60 s单位过程,总加工时间发生变化,晶片被加工一到五次。

本研究中使用了两种类型的末端执行器。工艺温度越高,滑移线的长度越长,在晶片上观察到的典型滑移线,在高于1050℃的温度下加工五次,滑移线通常在晶片上观察到晶片与末端执行器上的三个方形垫接触的边缘和/或区域。

为了减少由晶片到末端执行器的热损失引起的接触区域附近的热应力,我们设计了一种新的带有三个小点的末端执行器(类型B),通过目视检查和x光形貌,在800至1150℃的温度范围内,对晶片进行五次处理,每次处理60 s,没有观察到滑移线。