扫码添加微信,获取更多半导体相关资料

引言

本文采用超声增强化学蚀刻技术制备了多孔硅层,利用高频溶液和硝酸技术在p型取向硅中制备了多孔硅层。超声检测发现p型硅多孔硅层的结构,用该方法可以制备质量因子的多孔硅微腔,超声波蚀刻所导致的质量的提高可归因于氢气泡和其他蚀刻的化学物质从多孔硅柱表面逃逸率的增加。这种效应是由于自由孔载流子浓度的有效变化所致。超声波显示,这可能导致了键合结构的改变和氧化作用的增加,并建立了超声处理与微观结构之间的相关性。

在本研究中,我们报道了在超声波处理的作用下,通过无静电蚀刻技术在各种晶片上生长的多孔硅层的结构性能。我们进行了系统的实验,以确定它们对多孔硅形成的影响。AFM(原子力显微镜)和FTIR测量已用于样品的后续分析。

实验

化学蚀刻采用p型取向硅,分别在(HF:硝酸:水)中(1:1:2)制备多孔硅层,采用超声增强(频率22kHz,US功率30W或50W)化学蚀刻溶液,刻蚀时间为20min。用原子力显微镜(AFM)JEOLJSM-IC25S研究了PS的纳米结构,采用双光束Perkin-Elmer850光谱仪测量了PS层的透射率FTIR光谱。结果表明,30W和50W的超声功率使p型硅的加氢量和氧化量均显著增加。

结果

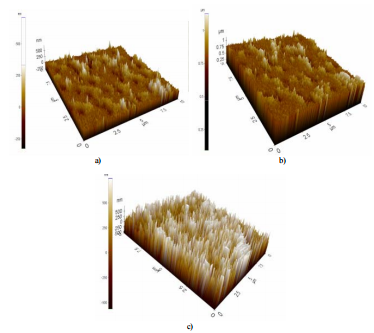

利用30至50W的不同美国激发,通过(HF和硝酸)溶液制备了多孔硅多孔层,超声增强蚀刻工艺使蚀刻剂与硅片之间的反应比横向(各向异性系数(孔深/孔隙平均宽度)从7.31增加到158.4)。其样品的AFM图像如图-1、(a)-(c)。所示样品A、B、C的PS层厚度分别为500、1000和1250nm。在相同的有效蚀刻时间下,可以得到两个明显的结论:(1)表示样品的PS层厚度,采用超声蚀刻(样品B和C)制备的样品大于通常采用技术(非超声)蚀刻(样品A)制备的样品。(2)样品C的硅孔在表面正态方向上最连续,分布均匀,直径最小。

图-1

样品的PS层更均匀,硅孔更小,蚀刻效率也高于常规技术制备的(非超声)。原因是,简单采用化学蚀刻法时,化学反应产物会沉积在硅孔,主要在孔尖,防止硅片溶解,从而扩大横向蚀刻,当超声波作用于电解质溶液中时,会出现大量的微气泡,这些气泡会随着各种声压的变化不断收缩和膨胀,导致硅柱化学产物脱吸。如果气泡破裂,则将会产生极高的压力,这种压力将把溶解的物质从硅孔中带出来。此外,其他的超声波效应,如振动,也会加速化学产物的扩散,这些原因导致化学反应集中在孔隙尖端,从而降低了侧向蚀刻,提高了均匀性和蚀刻效率。

采用AFM法测定了三个样品的平滑度,如图-1所示。显微图中最明显的现象是硅柱尺寸从样品C增加,而均匀性减小。4个样品的表面粗糙度均方根(RMS)值分别为17.324nm(样品A)、9.505nm(样品B)和3.779nm(样品C)。

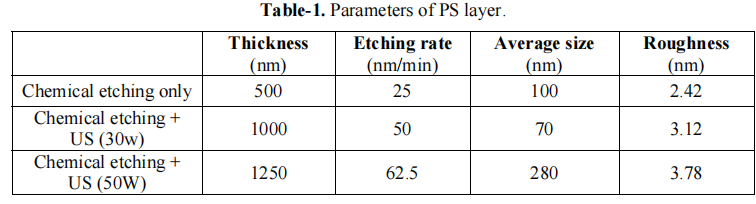

表1为US蚀刻时间20min后PS层的厚度、蚀刻率、平均尺寸、粗糙度和功率。与低(30W)美国激发下(平均深度为1000nm)相比,美国功率的增加导致产生更深的孔隙(平均深度为1250nm)。另一方面,如果美国的功率很高(50W),空化过程就是强有力的证据。

利用FTIR光谱中的透射光谱研究了大孔孔表面的化学组成,在400~4000cm-1不同波长的化学蚀刻制备的新制备的PS层的FTIR透射谱如图2所示。

PS层形成过程中的超声处理导致了p型(111)Si的微观结构特征。从图中可以看出,新制备的PS层在2400cm-1处有Si-H吸收带,这些模式与吸附在扩展的PS表面上的基团有关。众所周知,Si-Hx含量对于钝化质量是必需的,因为氢可能很容易在PS/Si界面以及在硅晶片内部扩散。样品的FTIR光谱,其中峰1108cm-1对应于SiOx中SiO-Si桥的拉伸模式,由于该峰值剂量没有发生重要的变化,因此可以认为这种模式与硅衬底有关,否则1108cm-1处的模式仅出现在具有一定氧化程度的PS层中,其频率可能与PS表面缺陷氧化硅的高应力sio2-Si界面有关,这些模是硅桥的对称和反对称振动模。

综上所述,我们提出了一种制备PS层的超声增强化学蚀刻方法,表面研究原子力显微镜(AFM)显示,当其他蚀刻参数恒定时,超声蚀刻会产生更厚、更均匀的PS层,比非超声化学蚀刻具有更小的硅孔。AFM观测进一步证实了其改进的结构性质,这可以解释为PS形成力学,特别是超声空化。对PS单层和PS微腔的研究表明,超声蚀刻优化了样品的特性,将超声蚀刻与常用技术相结合,获得了质量最佳的样品,这种新型蚀刻方法是制备PS材料,特别是PS多层材料的高效技术,为实现PS材料的应用开辟了可行的途径。