扫码添加微信,获取更多半导体相关资料

引言

本文主要报道了ProTEK PSB在实际应用条件下的图形化特性、抗蚀性和去除特性。研究发现了ProTEK PSB的两个问题:不可接受的大侧刻和有机溶剂或氧化灰难以去除引物。为了制造一个lsi集成的触觉传感器,我们使用了带有低温氧化物底层的ProTEK PSB。这种组合解决了ProTEK PSB的侧面刻蚀问题和低温氧化物的针孔问题,提供了可以在低温下制备的实用碱性刻蚀掩膜。

实验

首先,在Si基板上适量滴加底漆,在3000pm下旋转涂布1分钟。 涂布底漆后,使用热板在110C下280°℃分钟 用加热1分钟。 然后,滴下ProTEKPSB,与底漆相同,在3000 rpm下旋涂1分钟。 涂上ProTEK PSB后,用热板在110℃下加热1分钟加热。加热后,用I线以1000mJ/cm2的曝光量进行曝光。 曝光后,用热板在110℃下加热2分钟。 影时,在乳酸乙酯中浸泡5分钟,充分搅拌, 显影后,用异丙醇( IPA )清洗,用旋转干燥器干燥。 最后,用热板在220C下加热3分钟使之硬化。

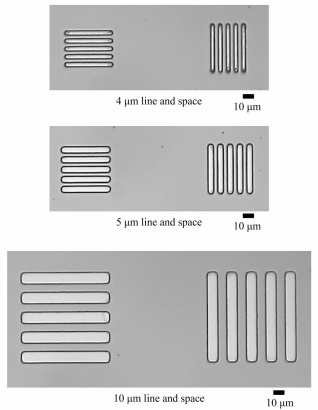

图1

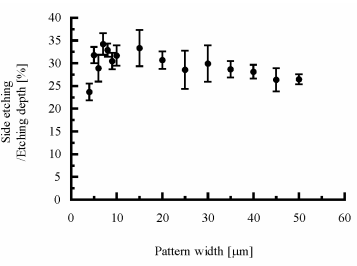

如图1所示可以形成4µm,5µm和10µm的线和空间,在这些台阶上测量的膜厚均为3µm。 本研究使用表面形状测量仪进行了膜厚测量, 在图案化后,使用TMAH(25%,80°C)蚀刻Si,相对于蚀刻深度5µm,侧蚀刻为1.5µm, 侧蚀刻相对于蚀刻深度的比例(如图2所示),与图案宽度无关,约为30%。 这种侧面蚀刻不是大多数应用都能允许的量,需要改善光刻胶的附着力。

图2

对集成LSI和MEMS传感器的触觉传感器的制作中应用ProTEK PSB的例子进行说明。 使用ProTEK PSB的工序如图4所示,是将作为传感器结构体的Si晶圆和LSI晶圆用树脂粘接后,形成传感器结构体和导线取出槽的碱湿蚀刻工序。

由于LSI晶圆背面没有附着氧化膜,需要沉积用于碱性湿法蚀刻的掩膜材料。但是,由于LSI晶圆不能进行高温工艺,不能使用热氧化膜和热CVD的氮化膜。另外,通过等离子CVD的低温氧化膜/氮化膜和溅射沉积的金属膜由于有针孔,不适合作为掩膜。 因此,在掩膜中使用了ProTEK PSB。 ProTEK PSB显影后,用IPA清洗,用旋转干燥器干燥。 最后,使用热板在220℃下加热3分钟使其硬化。 此时,就会产生上述侧面蚀刻的问题。 这可能是因为本装置使用的是粘着剂,因此清洗受到限制,仅使用2.5%氨水进行清洗。 因此使用等离子体CVD的低温氧化膜和ProTEK PSB的组合,或者溅射的低温氧化膜和ProTEK PSB的组合。

作为能够低温形成的碱性湿法蚀刻用掩模,与单独使用低温氧化膜和ProTEK PSB的掩模相比,低温氧化膜和ProTEK PSB组合的掩模能够抑制侧面蚀刻,为了更容易理解而进行的比较实验的结果。 作为掩膜,显示了使用(a)ProTEK PSB、(b)通过等离子CVD堆积的低温氧化膜、(c)通过等离子CVD堆积的低温氧化膜和ProTEK PSB的组合、以及(d)通过高频磁控溅射堆积的低温氧化膜和ProTEK PSB的组合的结果。 这里,蚀刻深度为200µm。 仅将低温氧化膜用于掩模时,针孔不仅会产生蚀刻坑,特别是在掩模端通过针孔进行侧面蚀刻。 另一方面,如果将低温氧化膜与ProTEK组合,则可以得到良好的结果。

结论

对新型碱性湿法蚀刻用负型光敏性抗蚀剂ProTEK PSB和非光敏性的ProTEK B3进行了评价。 使用ProTEK PSB可以形成4µm的线和空间。 另外,侧面蚀刻相对于蚀刻深度的比例约为30%,与蚀刻宽度无关。 另外,ProTEK PSB可以用O2灰化除去,残留的底漆可以用1%HF完全除去。 侧面蚀刻较大,以及底漆剥离需要HF,这是ProTEK PSB实际应用于器件时的问题。 本论文提出了回避这些问题的方法。

将涂有ProTEK B3的Si基板在TMAH(25%,80°C)中浸泡24小时后,通过侧面蚀刻从晶圆端剥离了1 mm。 另外,ProTEK B3可以用丙酮和O2灰化除去,残留的引物可以用1%HF完全除去,将LSI和MEMS传感器集成化的触觉传感器的制作工艺适用于ProTEK PSB。 在从LSI晶圆背面取出器件的电线的工序中,通过TMAH对LSI晶圆背面进行蚀刻,但由于工艺温度的限制,无法在LSI晶圆上形成热氧化膜和高温氮化膜作为掩模材料。

因此,在利用等离子CVD在350°C下沉积,或者利用高频磁控溅射沉积的低温氧化膜上对ProTEK PSB进行图案化,利用HF对低温氧化膜进行蚀刻,直接利用TMAH进行了蚀刻。 因此防止了低温氧化膜从针孔中的蚀刻,如果使用通过等离子体CVD在350℃下沉积的低温氧化膜,则侧蚀刻可以控制在9µm,如果使用通过高频磁控溅射沉积的低温氧化膜,则侧蚀刻可以控制在15µm。