扫码添加微信,获取更多半导体相关资料

引言

概要扫描探针显微系统( SPM )、电子背散射板( ebsd )、极化曲线测量晶体组织对硫酸-过氧化氢蚀刻引起的铜蚀刻速率的影响 接近{001}面的方位快,被蚀刻发现被凹陷后,{111}和{101}面附近的方位被缓慢蚀刻。 显示出大蚀刻速率的多晶体铜,腐蚀电位高,局部阴极反应的极化小。 这表明,多晶体铜的蚀刻速率由各个晶面的过氧化氢还原反应速度的平均值决定。为了调查多晶体的蚀刻速率与晶体组织的关系,测量了轧制铜材、添加剂和成膜条件下晶体组织发生变化的电解镀铜膜的蚀刻速率。 制作的试料的结晶组织用EBSD进行了分析。 进而,通过极化曲线的测量,考察了晶体组织的不同对蚀刻反应的影响。另外,作为缓和组织不同引起的蚀刻速率差、降低咬边的方法,报告了向蚀刻液中添加1 -丙醇的影响。

实验

以无氧铜板三菱伸铜制C1020为试料,作为预处理,以85%磷酸中的试料为阳极,通过极间电压为2 V的恒压电解进行电解研磨,在去除加工变质层的同时使表面平滑。 之后,利用TSI公司制造的带有EBSD系统的FE-SEM日本电子制造的JSM-7001FA,对各个晶粒的方位进行了鉴定。 该试料用SII纳米技术制造的SPM Nano Cute,测量与EBSD测量同视野的SPM像,得到了试料表面的三维形状像。 测量视野为50 m 50 m。 然后,用转速设定为500 rpm的磁力搅拌器搅拌保持在25℃的1 mol/dm3过氧化氢、0.72 mol/dm3硫酸混合水溶液,将试样浸渍在其中15 s,水洗、干燥后,测量同视野的SPM像,进行蚀刻。表 1表示试样制作条件。

蚀刻速率的测定

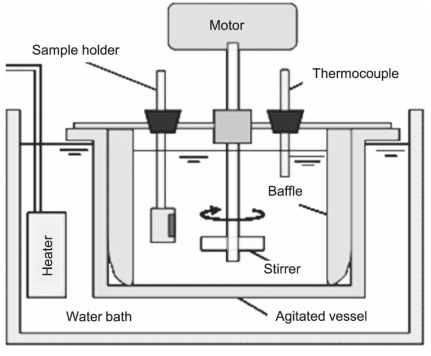

实验装置的概略如图1所示。 在设置于恒温槽内的反应容器内充满0.72 mol/dm3硫酸、1 mol/dm3过氧化氢混合水溶液,反应容器内的温度达到了规定温度。之后,将试样浸渍在容器内,开始溶解。 温度定为25摄氏度。

图1

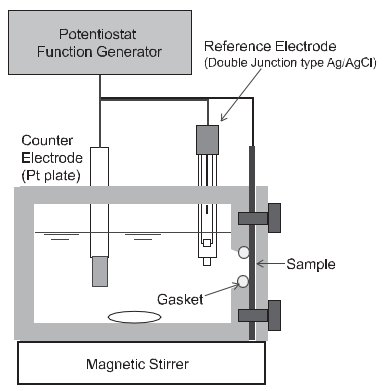

使用图2所示的电解单元,利用垫片使试料和电解液的接触面积一定。 对电极使用的是Pt板电极,参比电极使用的是外筒液使用饱和硝酸钾水溶液的双结结构的饱和Ag/AgCl电极( +199 mV vs. SHE )。 电解液使用的是0.72 mol/dm3硫酸、1 mol/dm3过氧化氢混合水溶液和0.72 mol/dm3硫酸水溶液。 浴温设定为25℃,用转速设定为500 rpm的搅拌器搅拌电解液。 电位扫描速度为设定为1 mV/s,从自然电位向阴极方向进行了扫描。 之后,更换试料,从自然电位向阳极方向进行扫描,制成极化曲线。

图2

图3(a )、( b )显示的是利用SPM测量的15秒蚀刻前后的试料表面三维形状像。 蚀刻前的试样是只有几纳米级凹凸的非常平滑的形状。 用EBSD测量的与 图 3(b )视野相同的IPF (逆极性图像)图如图 3(c )所示。 图 3(b )、( c )中记载了根据EBSD鉴定的各晶粒的密勒指数。 在蚀刻后的图3(b )中,由于结晶方位不同,蚀刻速率不同,因此形成的凹凸得到了明确确认。没有观察到晶界的优先溶解。

图 4显示的是在标准立体三角形上绘制蚀刻迅速进行、凹陷的面和蚀刻缓慢凸出的面的结果。 其中显示,接近{001}面的方位被快速蚀刻,接近{111}和{101}面的方位被慢蚀刻。 由于{001}面溶解最快,因此可以预想优先取向于{001}面的铜的蚀刻速率会变大。通过添加1 -丙醇,可以缓和晶体组织不同引起的蚀刻速率差,半加成工艺软蚀刻时产生的咬边有望降低。

讨论和结果

研究表明,硫酸-过氧化氢蚀刻液中铜的蚀刻速率依赖于晶体取向,{001}面的蚀刻速率最大。 通过极化曲线测量发现,铜的结晶方位一方面不影响铜的溶解反应,另一方面对过氧化氢的还原反应有很强的影响。 因此,认为蚀刻速率随晶体组织而变化的原因是,过氧化氢的还原反应活性因晶体取向而异。