扫码添加微信,获取更多半导体相关资料

引言

半导体晶片和器件清洗工序中使用的清洗药液和超纯水的纯度要求随着半导体的微细化而变得严格。 在使用该药液的半导体清洗工序中,使用以RCA清洗为基础的、混合了各种酸和碱与过氧化氢水( H2O2水)的清洗液。 目前市场上的工业H2O2水大部分采用蒽衍生物的自动氧化法生产。该制法是将蒽醌溶解于疏水性芳香族有机物中作为工作液使用的方法,合成的H2O2水中残留有少量疏水性有机物。 另外,由于制造设备由不锈钢和铝等金属材料构成,因此来源于其的金属杂质也同样存在于H2O2水中。

用于半导体的H2O2水通过膜处理和离子交换等以工业H2O2水为原料纯化,并将金属杂质的含量浓度纯化至ppt水平,但实际上有机物质以TOC的形式保留了几ppm。为了解决在半导体的清洁过程中重复化学液体清洁和超纯水冲洗的问题,因此可以通过超纯水去除的亲水性有机物质不会引起太大的问题,但是存在化学液体中包含的疏水性有机物质粘附到半导体晶片上并对半导体晶片产生不利影响的问题。本方法对超临界二氧化碳(SC-CO2)纯化H2O2水的方法进行了实验研究,以制备不含疏水性有机物的H2O2水。

实验

实验装置的流程如图1所示。 实验装置由用于连续混合SC―CO2和H2O2水的Micro―mixer和用于分离溶解有有机物的SC―CO2和H2O2水的Separator(容量:500 ml)组成。 SC-CO2和H2O2水由高压泵供应,并在Micro―混合器中混合,H2O2水中的有机组分立即提取到SC-CO2中。混合的SC-CO2和H2O2水在Separator中通过比重差分离。比重较大的H2O2水保持在Separator中,SC-CO2通过BPR(背压阀)减压,并通过MFM(质量流量计)排放到大气中。

实验条件是温度为35℃、压力为26MPa,CO2供给量为40g/min、H2O2水( 50% )供给量为5g/min。 在这个实验条件下中SC-CO2密度为907kg/m3。实验使用的50%H2O2水的温度为25℃,大气压下密度为1196kg/m3。实验开始时系统内充满CO2,升温、升压至实验条件的温度及压力。达到实验条件后调整CO2的供给量。接着,供给H2O2,持续供给至Separator内的H2O2达到约400ml为止。 之后,停止供给CO2和H2O2水,进行减压操作后,回收了Separator内的H2O2水。将该H2O2水进一步与离子交换树脂接触纯化后的产物作为SC-CO2精制品,用TOC分析和GC-MS进行定性分析并进行评价。作为比较,对a公司的半导体用31%H2O2水也进行了同样的分析。TOC评价是用铂催化分解H2O2,分析其分解液,换算成H2O2浓度31%进行评价。GC-MS定性中同样分解H2O2,用氯仿对分解液中的有机物进行液-液萃取,进行定性分析。

结果和讨论

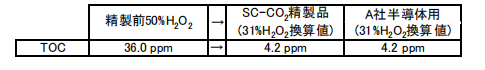

表1显示了TOC分析结果。通过SC-CO2的纯化,可以除去80%以上的TOC成分,但以31%H2O2换算,残留了4.2 ppm的有机物。 该数值与市售半导体用31%H2O2水的TOC值相当。

表1 TOC分析結果

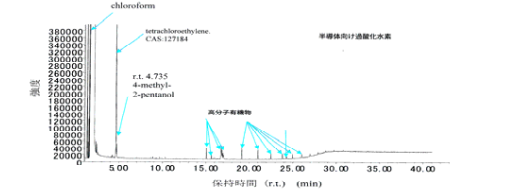

图2为A公司半导体用31%H2O2水,图3为SC―CO2精制品的GC―MS分析结果。在用于半导体的31%H2O2水中发现了多个高分子(疏水性)有机物峰,而在SC-CO2精制产品中发现了不含疏水性有机物的事实。这意味着SC-CO2精制产品的TOC组分是亲水性有机物,与市售产品相比,SC-CO2精制产品的组成更适合作为半导体用H2O2水。

图2 半导体用H2O2的GC-MS分析结果

总结

通过SC-CO2的纯化,可以完全除去疏水性有机物,并且可以制备用于清洁半导体的新型H2O2水。