扫码添加微信,获取更多半导体相关资料

引言

电解是一种能够通过向液体通电,在阴极发生还原反应 ,在阳极发生氧化反应,从而制造新物质的有趣的方法 o特别是在阳极的氧化反应中,由于不稳定,可以通过 电能生成通常存在比率小的过氧化物。例如,如果是硫 酸溶液的话,可以从硫酸生成H9SOs或H9S90g这样的 过硫酸(过氧化物}。其他还有过乙酸、过硼酸、过碳酸 、过磷酸、高氯酸等。

实验

电解硫酸顾名思义就是电解硫酸溶液。电解硫酸后,如式(1)和(2)所示,生成硫酸根离子硫酸氢离子释放出电子,变成过硫酸(HS, Og)。通过使用钳电极的电解法详细说明了反应机理。硫酸浓度从1摩尔/升( 9wt % )变化到13摩尔/升( 76wt % ),过硫酸的生成效率是从4摩尔/升( 32wt % )到12摩尔/升( 72wt % )左右。 在本文中也得到了同样的结果,其理由也是考虑到图1的解离平衡可以接受的。过氧化氢与硫酸反应因为会变成乙酸和水,所以每次添加都会稀释药液中的硫酸,光致抗蚀剂去除能力也逐渐降低。与此相对,电解硫酸只要电解具有所需硫酸浓度的硫酸即可, 并且如式(1)和(2)所示,可以通过电量控制过硫酸浓度。图2总结了SPM及电解硫酸的处理时间和各种浓度的变化示意图。电解硫酸可以使硫酸浓度及氧化剂浓度保持一定。另外,不需要过氧化氢。

结果和讨论

在光致抗蚀剂除去工序中的应用:由于光致抗蚀剂中有很多疏水性的有机物,因此利用d电极 将硫酸浓度在75wt%以上的硫酸电解生成过硫酸,在403K左右 的高温下除去晶片上的光致抗蚀剂是很有效的。与SPM不同,过硫酸会分解光致抗蚀剂,返回硫酸离子,可以通过电解反复生成过硫酸。因此可以实现硫酸的长寿命化,以通过通电量控制过硫酸生成量,可以生成大量过硫酸,可以省略灰化工序。在高温下,过硫酸分解生成硫酸自由基,光刻胶被二氧化碳和水完全氧化分解。

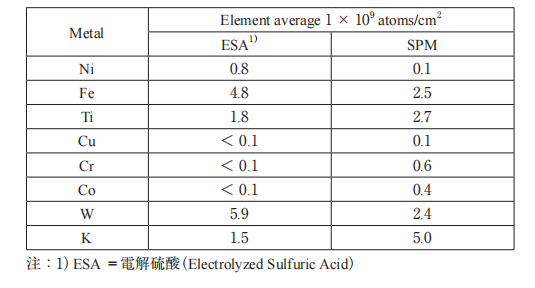

在无图案的晶圆上涂上光刻胶后,进行剂量,并进行灰化后,用SPM或电解硫酸除去光刻胶。 处理后,用全反射荧光X射线分析仪TXRF(Total Reflection X-ray Fluorescence)测量了附着在晶圆上的金属量。 合格标准为K为10×1010atoms/cm2,其他金属种类均为5×1010(50×109)atoms/cm2。其结果如表1所示,SPM、电解硫酸均具有充分的洗净度。

表1 粘附到晶片上的金属成分

在硅化物残渣去除工序中的应用:系统LSI半导体的大部分采用CMOS(Complementary Metal Oxide Semiconductor)这种晶体管结构。晶体管具有源极、栅极、漏极3个部位,其栅极材料使用的线宽为32 nm左右的多晶硅,配置在多晶硅下面的绝缘膜材料由low―k的组合转变为栅极材料为TiN等金属(金属栅极)、绝缘膜为high-k的组合。与此同时,为了降低源极及漏极的电阻,NiPt硅化物中的Pt含有率提高。Pt含有率的增高导致其残渣的去除变得困难。并且,在硅化物残渣去除处理中,必须同时抑制金属栅极的损伤。电解硫酸的处理条件,具体来说,由于硫酸浓度、氧化剂浓度、处理温度和处理时间可以分别设定,因此期待能够决定硅化物残渣及金属栅极的最佳蚀刻速度。但是,在各种处理条件下尝试去除电解硫酸的NiPt硅化物残渣,但仅用电解硫酸无法完全去除残渣。因此,尝试与盐酸混合等其他药液并用。另外,为了减小NiPt硅化物的电阻,今后Pt含有率将朝着提高的方向发展。因此,使用纯Pt努力把握其溶解行为及溶解机理)。

用于锗基板清洗的可能性:目前正在研究Ge在各种常规溶液中的溶解行为。这些研究表明Ge容易被氧化,并且其Ge氧化物容易溶解。因此,希望开发替代常规化学溶液如SPM的处理液。本文阐明了水或硫酸中Ge的溶解现象及机理,找出了抑制Ge溶解的方法,并以将其应用于去除Ge上NiPt硅化物残渣和去除光刻胶为目的。

其次是存在氧化剂的情况,Ge溶解速度与硫酸浓度成反比。在本方法中,氧化剂(过硫酸)浓度固定。 因此,可以说溶液中水分浓度对Ge溶解速度的影响最大。可知,GeO2的溶解反应式中没有加入氧化剂,没有直接影响。严格地说,虽然与反应本身的发生与否没有关系,但根据Ge的Pourbaix线图),在ORP高的范围内存在H2GeO3,ORP越高,溶解速度就越快。

从适用电解硫酸这一观点来看,最终目标是在硅化物处理生成Ge化合物后,不损伤Ge化合物,只蚀刻NiPt残渣,以及不损伤Ge化合物或Ge,只去除Ge化合物或Ge上的光刻胶。为了蚀刻NiPt残渣,以及为了去除光刻胶,需要使用含有氧化剂的药液。通过提高硫酸浓度可以抑制Ge的溶解,但是为了适用于实际的半导体制造工艺,必须对硫酸浓度、处理时间等处理条件进行详细调查并决定。

总结

电解硫酸生成的过氧二硫酸(过硫酸)具有高氧化还原电位。这种现象在以前就已为人所知,但在实际的工业中应用还存在几个课题。目前,虽然仅用于半导体业界的光刻胶去除以及NiPt硅化物残渣去除,但也正在着手进一步向铝阳极氧化和PEEK树脂等塑料的表面处理等方面展开。