扫码添加微信,获取更多半导体相关资料

金属氧化物半导体的传统制造工艺包括各种步骤,如蚀刻、沉积、化学机械抛光等。在每个过程中,晶片很容易被纳米尺寸的颗粒污染。晶片表面的这些颗粒可能会影响产量的降低。根据国际半导体技术路线图(ITRS),随着动态随机存取存储器(DRAM)半节距的缩小,临界粒径正在减小到1纳米。物理清洗过程,如超声波、喷射、气溶胶等。,由于其不可控的物理力,无法防止30纳米以下的图案损坏。因此,使用湿化学清洗工艺清洁表面以防止图案损坏是非常重要的。

湿化学清洗过程主要有两个因素。一个是表面刻蚀,另一个是颗粒与基体的相互作用力。众所周知,SC1清洗机制可以代表性地去除硅衬底上的颗粒。然而,污染在表面上的粒子不仅仅是硅表面,还有多硅、氮化硅、二氧化硅等多种表面。因此,必须根据化学物质的蚀刻机理和相互作用力,证明其对各种表面的颗粒去除效率。

在本文中,我们研究了使用半导体清洗工艺中常用的清洗化学品在基于硅衬底的各种表面上去除颗粒的关键因素。实验采用多晶硅、热二氧化硅和高温氮化硅作为衬底。稀释NH4OH (NH4OH:DIW = 1:1000),SC1 (NH4OH:H2O2: DIW = 1:2:50,60℃)和稀释HF(HF:DIW = 1:1000)溶液用于蚀刻和清洁测试。使用椭偏仪测量每个衬底的蚀刻速率。测量ζ电势以计算清洁溶液中每个基底的相互作用力。使用浸渍法清洁测试,Si3N4 (<1微米)颗粒被污染在耦合晶片上。使用旋转型单一工具按照以下顺序执行清洁过程:(1)以500转/分的速度用清洁化学品清洁30秒(2)以500转/分的速度用DIW冲洗30秒(3)以1500转/分的速度用N2吹风干燥30秒。

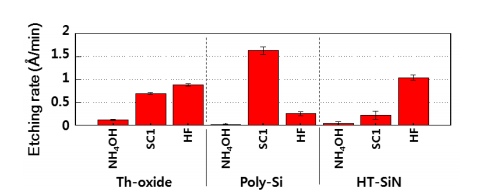

图1显示了60分钟清洗化学品中氧化钍、多晶硅和氮化硅的蚀刻速率。与其他溶液相比,所有衬底在稀NH4OH溶液中的蚀刻速率最低。多晶硅衬底被SC1溶液高度刻蚀。HF溶液对HT-SiN衬底的刻蚀速率最高。

图1 不同化学物质中氧化钍、多晶硅和氮化硅的腐蚀速率

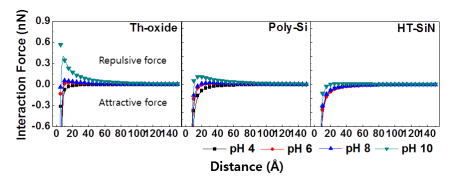

图2显示了基于ζ-电位结果的每个基底和Si3N4颗粒之间的相互作用力。NH4OH、SC1和HF清洗溶液的pH值分别为10.8、10.3和2.4。pH值为10时,氧化钍和多晶硅表现出排斥力。另一方面,HT-SiN在所有条件下都表现出吸引力。

图2 氧化钍、多晶硅、氮化硅衬底与氮化硅颗粒间的相互作用力

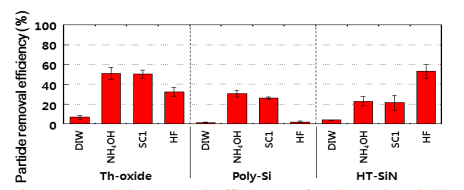

基于蚀刻速率和相互作用力的结果,如图3所示评估PRE。稀NH4OH溶液和SC1溶液中Th-氧化物的PRE较高。在碱性溶液中,氧化钍表面的腐蚀和氧化钍表面与颗粒之间的强排斥力会影响预氧化。尽管在HF溶液中蚀刻速率很高,但在酸性条件下,由于粒子被引力重新污染,它不能有效地去除粒子。多晶硅在碱性溶液中的预氧化与氧化钍相似。这意味着Th-氧化物作为湿化学清洗的关键因素受到相互作用力的影响。随着刻蚀速率的增加,氮化硅表面的预刻蚀速率增加。因此,刻蚀速率是比HT-SiN表面相互作用力更关键的因素。

图3 不同化学物质对氧化钍、多晶硅、高温氮化矽基板的粒子移除效率

因此,在湿化学清洗中,每个基材都有主导因素。可能是蚀刻速率或相互作用力,也可能是两者都有。如果在对各种基底进行清洁时考虑这些因素,基底将被有效地清洁。