扫码添加微信,获取更多半导体相关资料

引言

我们提出了一种将具有有益光散射特性的表面形貌引入溅射沉积的氧化锌:铝薄膜的新方法,该薄膜用作硅薄膜光伏器件中的前接触。电化学阳极化用于触发局部溶解,导致界面结构与通常在稀释的盐酸中通过蚀刻步骤制备的结构互补。通过电化学腐蚀条件和电解液的系统变化,评价了设计氧化锌薄膜表面的基本实验参数。用扫描电镜、四点电阻和霍尔测量对制备的薄膜进行了表征。此外,电化学和化学蚀刻步骤相结合,以产生各种不同的表面形态。这种薄膜在微晶硅单结太阳能电池中的应用已显示出良好的初步结果。

实验

大约800 nm厚的多晶ZnO:Al薄膜在垂直直列系统中使用射频(RF)磁控溅射沉积在清洁的玻璃衬底上。该系统由ZnO组成的陶瓷靶制成。沉积在300℃的衬底温度、2W·cm-2的放电功率密度和0.1帕的氩气压力下进行。使用恒电位仪进行了电化学实验,三电极装置,利用铂丝作为反电极和银|氯化银|3 M KCl参比电极,所有给定电位均参考该电极。ZnO:Al覆盖的衬底被切割成块,并且这些被连接作为工作电极。在所有电化学实验中,温度保持恒定在25℃。电化学处理后,在热的去离子水中清洗衬底,以去除源自电解质溶液的盐残留物。

在(30×30) cm2反应器中通过等离子体增强化学气相沉积(PECVD)制备硅膜。背面接触由来自与正面接触相同系统的溅射沉积ZnO:Al和通过掩模热蒸发沉积的银组成,以确定(1×1) cm2的电池面积。

结果和讨论

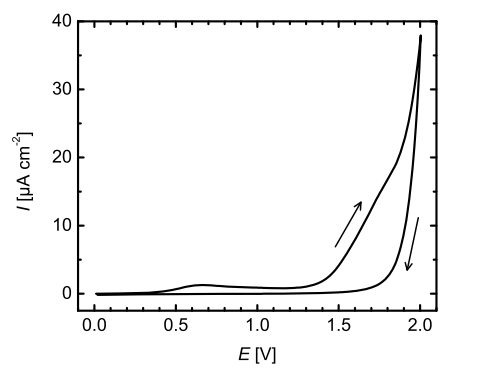

氧化锌:铝的阳极溶解。在酸性介质以及碱性介质中,由于锌的两性特性,化学诱导的氧化锌向可溶性络合物的转化以相当高的反应速率进行。然而,在8-10左右的酸碱度下,在没有其他离子贡献的情况下,氧化锌是热力学稳定的。在中性或微酸性条件下,由于缓慢的动力学32或蚀刻剂(例如质子)的传输限制,仅观察到可忽略的溶解速率。因此,为了将电化学触发的溶解与纯化学效应分开,在溶液酸碱度接近7的KCl或K2SO4中进行了初步研究。测试表明,射频溅射氧化锌:铝的表面结构没有改变,即使在这些电解液中浸泡几个小时。图1中的循环伏安图显示了高达大约+1.3 V对银|氯化银|3 M KCl的电势窗口,其中氧化锌:铝是电化学稳定的。

图1 在0.1M硫酸钾中,溅射沉积的氧化锌

在+2 V对银|氯化银|3 M KCl的计时电流实验中,电流在超过10分钟的时间内相当稳定,并且溶解速率是可控的。强制通过氧化锌:铝薄膜的电荷Q几乎随处理时间线性增加,与沉积状态相比,Q与薄膜的薄层电阻随时间的变化直接相关。然而,值得注意的是,电解质的组成对纯电化学处理后的表面形态没有显著影响。只要酸碱度保持在中性范围内,所得结构在所有情况下都非常相似,这另外表明电解质组合物需要局部饱和(足够深度的凹坑)才能变得显著,因此顶层几乎不受影响。如果计时电流实验延长至半小时或更长时间(取决于所使用的电解质),电流密度几乎降至零。当晶界坑到达玻璃衬底时,这相当于膜的不希望的电击穿,伴随着横向导电性的完全损失和薄层电阻的显著增加。这种效应在含硫酸盐的介质中被强烈加速,这进一步证明了各个凹槽更快地进入表面。总的来说,由于图3所示的线性相关性,容易确定的薄层电阻可被视为监测薄膜的电化学处理的合适措施。

迁移率和载流子浓度不受电化学处理的显著影响;在测量不确定度范围内,这些值几乎保持不变。有趣的是,在没有电化学预处理的情况下,在盐酸中蚀刻40 s的标准聚利希氧化锌参考膜中的载流子浓度比在盐酸中阳极氧化和蚀刻40 s后的载流子浓度高约2.5×1020 cm-3。然而,这一方面不应被过度解释为在确定载流子浓度时也必须考虑膜厚测量中的误差:在用于这些测量的方法中,载流子浓度与膜厚成反比。这种误差显然在粗糙胶片的总测量误差中占主导地位。电阻率也是如此,它与薄膜厚度成正比。

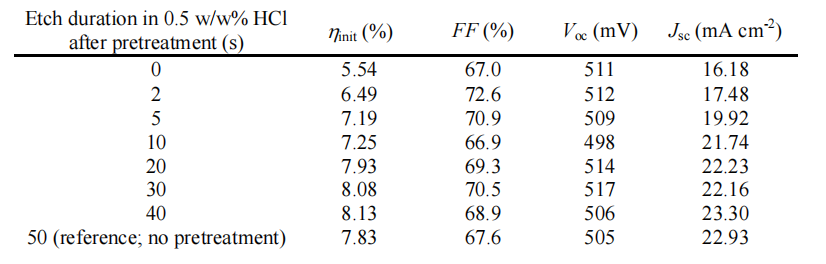

碳硅:氢太阳能电池结果。为了根据光散射能力和与硅吸收体的p掺杂层的电接触来检查两次蚀刻的氧化锌薄膜的质量,已经制备了(1×1) cm2的c-Si:H单结薄膜太阳能电池。利用二次刻蚀的ZnO:Al薄膜作为前接触,采用了厚度约为1 m的ZnO/Ag背接触吸收体作为层系。为了评估电化学预处理和凹坑直径的影响,在图5所示的具有KCl预处理的所有膜上进行太阳能电池沉积,并且除此之外,在0.5 w/w% HCl中仅蚀刻50 s的标准尤里奇ZnO参考衬底上进行太阳能电池沉积。这些太阳能电池的特征参数,即初始效率init、填充因子FF、开路电压Voc和短路电流密度Jsc,在图7中显示为0.5 w/w% HCl中蚀刻时间的函数。除了在图6中,在0 s蚀刻时间下设置的数据并不代表沉积的氧化锌:铝薄膜,而是阳极氧化后在盐酸中没有任何蚀刻步骤的薄膜。每个时间步骤的最佳太阳能电池的结果收集在表1中。

表1 在0.1m KCl+2v下预处理5分钟的两次蚀刻、射频溅射氧化锌

该方法最明显的结果是,init和Jsc随着HCl中的蚀刻时间而增加。随着坑的直径和深度的增加,氧化锌:铝薄膜的光散射能力增强。这增加了硅吸收体中光吸收的可能性,从而由于光程长度的延长和光俘获的改善而增加了电流密度。

总结

总之,我们提出了一种通过阳极电化学处理改变射频溅射ZnO:Al薄膜表面形貌的新方法。由此产生的界面反应明显局限于薄膜的晶界,导致独特的表面结构,这是任何其他基于溶液的技术都无法实现的。这种电化学方法与稀盐酸中的化学蚀刻相结合,使我们能够调整氧化锌:铝薄膜的表面形态,从而有利于在硅薄膜太阳能电池中作为前接触的应用。此外,电化学处理影响后续硅沉积的氧化锌的电性能,使得能够对材料进行更有选择性的调整。这种薄膜在碳硅氢单结太阳能电池中的应用证明了其在硅薄膜光伏应用中的可利用性。据观察,氧化锌薄膜表面形态的调整有助于改善太阳能电池中的光捕获。然而,最佳结构的产生强烈依赖于表面处理的实验参数(电化学以及化学)和氧化锌薄膜的物理性质。

虽然本文报道的结果只是优化蚀刻过程的第一步,但电化学处理改善溅射沉积氧化锌前接触层的潜力已经得到了清楚的证明。必须做进一步的工作来理解和系统化电化学处理对氧化锌薄膜和最终太阳能电池的影响。特别是对于由稍微不同的沉积条件得到的具有优异电学和光学性能的薄膜,其在已建立的工艺中不容易被蚀刻,电化学处理可能是在硅薄膜太阳能电池中作为前接触的应用的关键。这可能最终会提高太阳能电池的整体性能。