扫码添加微信,获取更多半导体相关资料

摘要

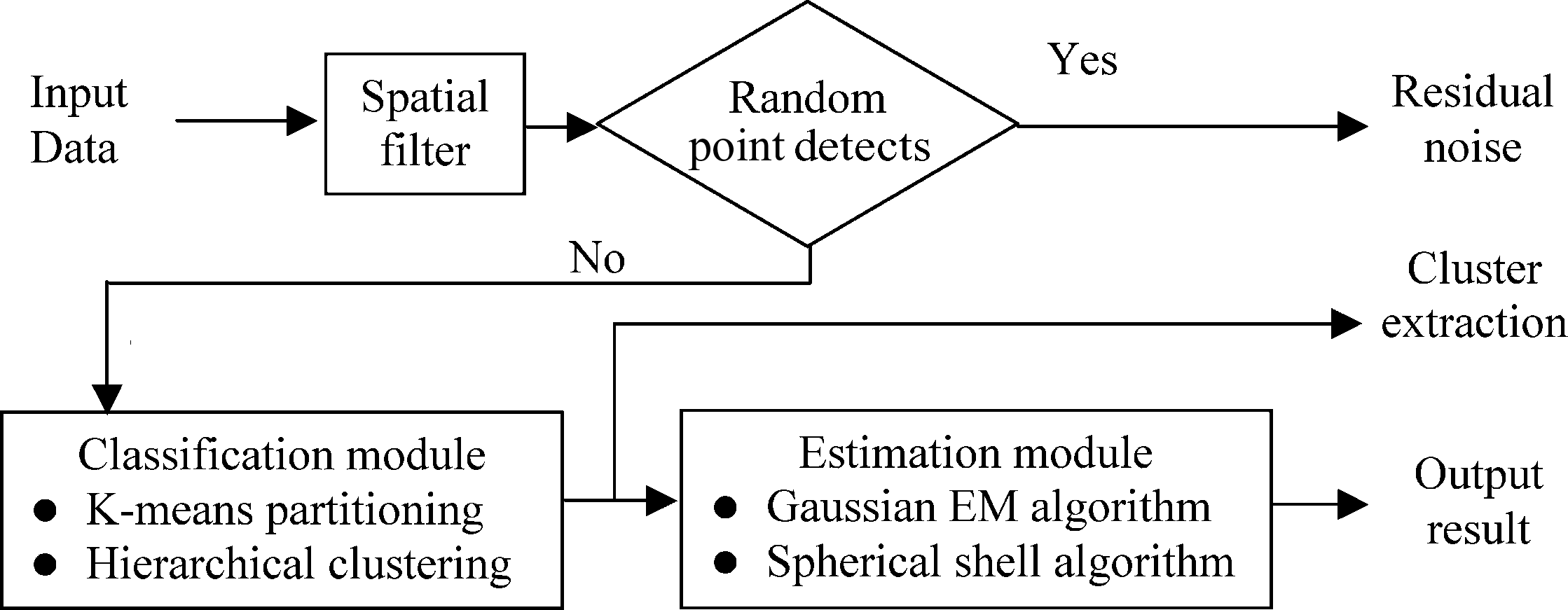

在早期阶段检测工艺问题和参数漂移对于成功的半导体制造至关重要。晶圆上的缺陷模式可以作为质量工程师的重要信息来源,使他们能够隔离生产问题。传统上,缺陷识别是由质量工程师使用扫描电子显微镜进行的。这种手动方法不仅昂贵且耗时,而且会导致很高的错误识别率。在本文中,提出了一种由空间过滤器、分类模块和估计模块组成的自动方法来验证真实数据和模拟数据。实验结果表明,三种典型的缺陷图案:(i)线性划痕;(ii) 一个圆环;(iii) 可以成功提取和分类椭圆区域。高斯EM算法用于估计椭圆和线性图案,球壳算法用于估计环形图案。此外,可以通过混合聚类方法同时识别凸形和非凸形缺陷图案。所提出的方法有可能应用于其他行业。

介绍

集成电路的制造是一个复杂且成本高昂的过程,涉及数百个步骤,并且需要在整个生产过程中监控许多工艺参数。今天,即使使用位于几乎无尘的洁净室并由训练有素的工艺工程师操作的高度自动化和精确定位的设备,仍然无法避免点缺陷的发生(Kuo et al., 1998; Kuo and金,1999)。由于晶圆上的成簇点缺陷通常是由于工艺问题或人为错误造成的,因此关于簇大小、几何形状和空间位置的信息对于寻求识别潜在生产问题的工艺工程师来说非常有价值。一般来说,缺陷模式可以被视为两个独立作用的主要成分的叠加。

图1 自动识别缺陷模式

空间过滤器的原理

自动系统的去噪消除了异常值,从而提高了缺陷分类的准确性。在实践中,如果数据没有去噪(即去除孤立点缺陷),聚类分析可能会受到严重影响。由 3×3(或 5×5)网格结构组成的空间滤波器广泛用于图像处理中的平滑和降噪。

自动系统的去噪消除了异常值,从而提高了缺陷分类的准确性。在实践中,如果数据没有去噪(即去除孤立点缺陷),聚类分析可能会受到严重影响。由 3×3(或 5×5)网格结构组成的空间滤波器广泛用于图像处理中的平滑和降噪。

层次聚类

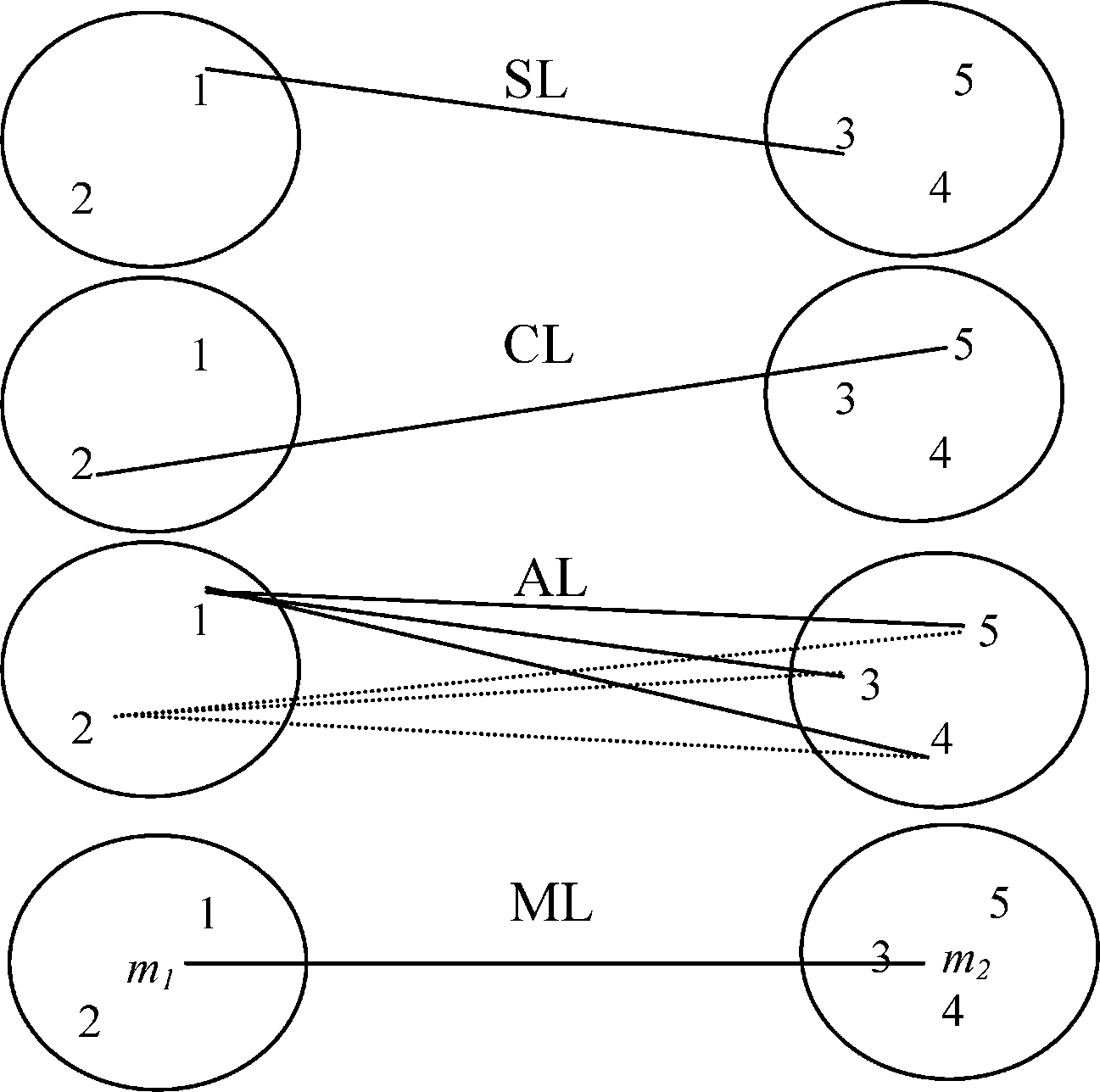

当应用于模式识别问题时,集群分析将输入数据划分为多个子组,集群内的数据点比集群外的数据点显示出更高的相似度。分层聚类方法可以是: (i) 凝聚,这意味着组按顺序合并;或 (ii) 分裂,其中一个或多个组在每次迭代中被拆分。凝聚分层方法最初从整个输入数据集开始,并首先对最相似的数据点进行分组。然后剩余的数据点按相似度递减(或不相似度递增)的顺序合并并显示在树状图中。

图 3 单连杆 (SL)、完全连杆 (CL)、平均连杆 (AL) 和质心 (mean) 连杆 (ML)

高斯EM算法原理

基于高斯混合的模型通常用作聚类分析的基础,基于最大似然或最大后验概率 (MAP) 估计的高斯 EM 算法是流行且强大的工具。Bensmail 和 Celeux (1996) 提供了一个很好的替代方案,称为特征值分解判别分析,并用它来分析 14 个判别模型。此外,本斯梅尔等人。研究了一种随机高斯聚类方法。高斯 EM 模型假设感兴趣的群体由 G 个不同的子群体组成。

三环的分类

在最后一个例子中,在图 15(a)中生成了三个模拟环(上面两个环由 35 个缺陷组成,底部环由 80 个缺陷组成)呈“微笑”形状以及 50 个随机缺陷。使用空间过滤器提取的聚类如图 15(b)所示。观察图 15(c) 和图 15(d),很明显使用球壳算法的输出分类优于 K-means 方法的输出分类(见底环的左端)在图 15(c))。此外,球壳算法不仅可以对环进行分类,还可以估计其参数(包括中心和半径)。

结论

工艺工程师对了解半导体制造过程中晶片上产生的缺陷的性质非常感兴趣。然而,如果没有自动化方法,收集和分析缺陷模式不仅乏味且耗时,而且得出的结果准确度也较低。晶圆上缺陷簇的类型取决于制造工艺,因此它们可用于突出特定的制造工艺问题。所提出的方法使缺陷模式的自动识别变得可行,不仅在 ADD 方面,而且在 ADC 方面。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁