扫码添加微信,获取更多半导体相关资料

旋涂概述

旋涂作为一种应用薄膜的方法已经使用了几十年。典型的工艺包括将一小块流体材料沉积到基板的中心,然后高速旋转基板。向心加速度将导致树脂在基材上扩散,留下材料薄膜。最终薄膜厚度将取决于流体材料特性(粘度、干燥速率、固体百分比、表面张力等)和旋转工艺参数(转速、加速度和排烟)。旋涂中最重要的因素之一是可重复性,因为定义旋涂工艺的参数的细微变化会导致涂层膜的剧烈变化

旋涂工艺说明

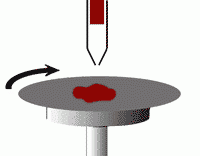

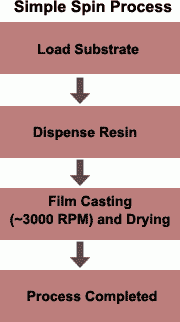

典型的旋涂工艺包括将树脂流体沉积到基材表面上的分配步骤、使流体变稀的高速旋涂步骤以及从所得薄膜中去除多余溶剂的干燥步骤。两种常见的分配方法是静态分配和动态分配。

静态点胶只是在基材中心或附近沉积一小滴液体。根据流体的粘度和要涂覆的基材的尺寸,这可以在 1 到 10 cc 的范围内。更高的粘度和/或更大的基材通常需要更大的水坑以确保在高速旋转步骤中完全覆盖基材。动态点胶是在基材低速转动时进行点胶的过程。在该工艺步骤中,通常使用大约 500 rpm 的速度。这用于将流体散布在基材上,并且可以减少树脂材料的浪费,因为通常不需要沉积那么多来润湿基材的整个表面。

在分配步骤之后,通常会加速到相对较高的速度以将流体稀释到接近其最终所需的厚度。此步骤的典型旋转速度范围为 1500-6000 rpm,具体取决于流体和基材的特性。此步骤可能需要 10 秒到几分钟的时间。为该步骤选择的旋转速度和时间的组合通常将定义最终的薄膜厚度。一般来说,更高的旋转速度和更长的旋转时间会产生更薄的薄膜。

有时在高速旋转步骤之后添加单独的干燥步骤以进一步干燥薄膜而基本上不使其变薄。这对于厚膜可能是有利的,因为在处理之前可能需要较长的干燥时间以增加膜的物理稳定性。如果没有干燥步骤,在处理过程中可能会出现问题,例如从旋转碗中取出基板时从基板的侧面倒出。适度的旋转速度将有助于干燥薄膜而不显着改变薄膜厚度。

旋转速度

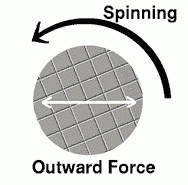

旋转速度是旋涂中最重要的因素之一。速度 (rpm) 会影响施加到树脂上的离心力的程度以及树脂上方空气的湍流。在这个阶段相对较小的速度变化会导致较大的厚度变化。薄膜厚度主要是将流体树脂向基材边缘剪切所施加的力与树脂的干燥速率之间的平衡。随着树脂干燥,粘度增加,直到旋转过程的径向力无法再将树脂移动到表面上。此时,薄膜厚度不会随着旋转时间的增加而显着降低。所有 Cee ® 旋涂系统都被指定为在所有速度下的重复精度在 ±0.2 rpm 以内。

注意:此处包含的信息、建议和意见仅供参考,仅供您考虑,查询和验证,不以任何方式 保证任何材料在特定下的的适用性。华林科纳CSE对以任何形式、任何情况,任可应用、测试或交流使用提供的数据不承担任何法法律表任,此处包含的所有内容不得解释为在任何专利下运营或侵如任何专利的 许可或授权。