扫码添加微信,获取更多湿法工艺资料

设备在整个制造过程中需要使用不同的材料达到不同的清洁水平,因此提供多种清洁选项以达到所需的清洁水平以确保良好的设备和高产量变得越来越重要。表面活化是与清洁相关的一个重要过程,它为下一个工艺步骤调节和准备表面,确保良好的附着力,从而产生高质量的模具。

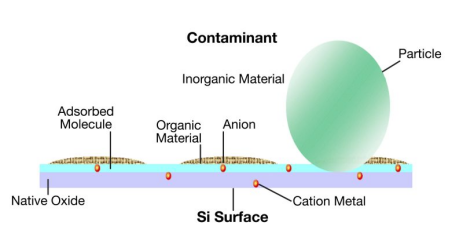

图1 可能存在于硅晶片上的表面污染物

在晶片进入制造过程之前,必须清洁其表面以去除任何粘附颗粒和有机/无机杂质。硅原生氧化物也需要去除。不断缩小的设备设计规则使得清洁技术对于实现可接受的产品产量变得越来越重要。在现代设备制造中,晶圆清洗程序可以占整个制造过程中步骤的 30% -到40%。晶圆清洗在半导体行业有着悠久的发展历史。

晶片表面上的污染物可能以吸附离子和元素、薄膜、离散颗粒、微粒(颗粒簇)和吸附气体的形式存在。图 1 显示了在进入工艺流程之前晶片表面上存在的污染物种类的示意图;表 1 描述了不同类型的表面污染对器件性能的影响。

污染类型 | 对器件特性的主要影响 |

颗粒污染 | · 图案缺陷 · 离子注入缺陷 · 绝缘膜击穿缺陷 |

金属污染 | 碱金属 | · MOS晶体管不稳定 · 栅极氧化膜击穿/退化 |

重金属 | · PN结反向漏电流增加 · 栅氧化膜击穿缺陷 · 少数载流子寿命退化 · 氧化物激发层缺陷产生 |

化学污染 | 有机材料 | · 栅氧化膜击穿缺陷 · CVD 薄膜变化(孵育时间) · 热氧化膜厚度变化(加速氧化) · 雾霾发生(晶圆、透镜、镜子、掩模、掩模版) |

无机掺杂剂(B、P) | · MOS晶体管Vth偏移 · Si衬底和高阻多晶硅薄层电阻变化 |

无机碱(胺、氨)和酸(SOx) | · 化学放大抗蚀剂分辨率的下降 · 因盐分产生的颗粒污染和雾霾的发生 |

由于水分、空气而形成的天然和化学氧化膜 | · 增加接触电阻 · 栅极氧化膜击穿/退化 |

表 1.晶圆污染及其影响。

颗粒污染

颗粒污染可以源自各种来源的空气传播灰尘,包括晶圆厂设备、工艺化学品、气体管线的内表面、晶圆处理、薄膜沉积系统中的气相成核和晶圆厂操作员。即使是低纳米尺寸的颗粒也有可能产生“致命”缺陷,无论是通过物理遮挡器件中关键特征的形成(产生图案、特征和注入缺陷),还是通过在薄绝缘材料中产生局部电弱点电影。颗粒污染的清洁解决方案包括食人鱼清洁粗颗粒(和有机)污染和 SC-1清洁小而强粘附颗粒。食人鱼溶液是极强的酸,可氧化许多表面污染物以产生可在溶液中去除的可溶性物质。SC-1溶液通过氧化基材表面上的一层薄硅来去除不溶性颗粒,然后将其溶解到溶液中,并携带吸附的颗粒。现代 SC-1清洁采用超音速 (0.8-2.0MHz) 振动来帮助从表面去除颗粒。SC-1溶液通过在颗粒和基材表面诱导相同的 zeta 电位来防止颗粒重新吸附,这是静电排斥的量度。所有含有过氧化氢(食人鱼、SC-1、SC-2)的清洗液都会在硅片表面留下一层薄薄的氧化层。SC-1溶液通过氧化基材表面上的一层薄硅来去除不溶性颗粒,然后将其溶解到溶液中,并携带吸附的颗粒。现代 SC-1 清洁采用超音速(0.8-2.0MHz)振动来帮助从表面去除颗粒。SC-1溶液通过在颗粒和基材表面诱导相同的 zeta 电位来防止颗粒重新吸附,这是静电排斥的量度。所有含有过氧化氢(食人鱼、SC-1、SC-2)的清洗液都会在硅片表面留下一层薄薄的氧化层。SC-1溶液通过氧化基材表面上的一层薄硅来去除不溶性颗粒,然后将其溶解到溶液中,并携带吸附的颗粒。现代 SC-1 清洁采用超音速 (0.8 - 2.0 MHz)振动来帮助从表面去除颗粒。SC-1溶液通过在颗粒和基材表面诱导相同的 zeta 电位来防止颗粒重新吸附,这是静电排斥的量度。所有含有过氧化氢(食人鱼、SC-1、SC-2)的清洗液都会在硅片表面留下一层薄薄的氧化层。SC-1 溶液通过在颗粒和基材表面诱导相同的 zeta 电位来防止颗粒重新吸附,这是静电排斥的量度。所有含有过氧化氢(食人鱼、SC-1、SC-2)的清洗液都会在硅片表面留下一层薄薄的氧化层。SC-1 溶液通过在颗粒和基材表面诱导相同的 zeta 电位来防止颗粒重新吸附,这是静电排斥的量度。所有含有过氧化氢(食人鱼、SC-1、SC-2)的清洗液都会在硅片表面留下一层薄薄的氧化层。

金属污染

半导体器件对金属污染物特别敏感,因为金属在硅晶格中的移动性很高(尤其是金等金属),因此它们很容易从表面迁移到硅晶片的主体中。一旦进入体硅,即使是适中的工艺温度也会导致金属快速扩散通过晶格,直到它们被固定在晶体缺陷位置。这种“修饰”的晶体缺陷会降低器件性能,允许更大的漏电流并产生更低的击穿电压。可以使用酸性清洁剂(例如 SC-2、食人鱼或稀氢氟酸 (HF))从基材表面去除金属污染物;这些清洁剂与金属发生反应,产生可溶的离子化金属盐,可以冲洗掉。

化学污染

基材表面的化学污染可分为三种类型:有机分子化合物的表面吸附;无机分子化合物的表面吸附;以及由硅的化学氧化物/氢氧化物 SiO x (OH) y组成的不明确的、共价键合的薄(约 2 nm)天然氧化物。

有机化合物

由于挥发性有机溶剂/清洁剂的存在以及聚合物建筑材料的释气,有机化合物的表面污染通过空气污染或有机光刻胶 (PR) 的残留物在洁净室中无处不在。有机物造成的严重污染,例如 PR 去除不完全时发生的情况,会在高温工艺步骤中留下形成碳的残留物,从而影响器件产量。这些碳残留物可形成表现为颗粒污染物的核。残留在 PR 化合物中的少量残留金属可以被困在这些碳残留物的表面上]。PR 残留污染物可以使用食人鱼清洁和其他高效 PR 清洁方法去除,如干基材表面清洁中所述。

由于无处不在的挥发性空气污染物引起的有机污染也需要从晶片表面去除。这些污染物的存在会阻碍稀释的 HF 溶液(见下文)去除原生氧化物,从而在栅极氧化物与衬底和栅极电极之间产生界限不清的界面。较差的界面特性会严重降低栅极氧化层的完整性。表面上有机化合物的存在会影响热氧化和 CVD 工艺的初始速率,导致薄膜厚度出现不希望和未知的变化。SC-1 清洁通过过氧化物氧化和 NH4对产品的溶剂化去除这些有机残留物哦。SC-1 清洁缓慢地去除任何天然氧化物,用过氧化物的氧化作用产生的新氧化物代替该层。近年来,溶解在去离子水中的臭氧 (DIO3) 被越来越多地用作旧 Pirhana 和 SC-1 清洁剂的替代品,作为去除有机污染物的“绿色”和更安全的替代品。

无机化合物

由于含磷阻燃剂的脱气或工艺工具中的掺杂剂残留等影响,晶片表面可能存在含有掺杂剂原子(如硼和磷)的化合物。如果在高温处理之前没有将它们从晶片表面去除,这些元素可能会迁移到基板中,从而改变目标电阻率。其他种类的挥发性无机化合物,如胺和氨等碱性化合物和硫氧化物(SO x) 也会在半导体器件中产生缺陷,如果它们存在于衬底表面。酸和碱会导致化学增强型抗蚀剂的碱性或酸性发生意外变化,从而导致图案生成和抗蚀剂去除问题。由于在基材表面形成化学盐,这些化合物具有高度反应性并且很容易与其他挥发性环境化学物质结合以产生颗粒和雾度。通过 SC-1 和 SC-2 清洁剂的联合作用,可以从基材表面去除吸附的酸性和碱性物质。

天然氧化物

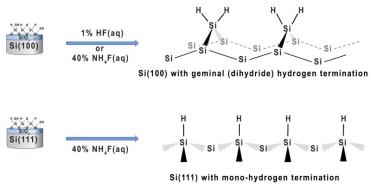

与许多元素固体一样,硅通过与环境空气中的氧气和水分反应,在其表面自然形成一层薄薄的氧化材料。该层的化学配方没有明确定义,是 Si-O-Si、Si-H 和 Si-OH 物种或多或少的随机聚集。硅表面上这种天然氧化物的存在会导致半导体器件制造中的问题,因为它会导致难以控制非常薄的热氧化物厚度的形成。在薄栅氧化物形成期间存在于衬底上的任何天然氧化物都会通过羟基的结合而削弱栅绝缘体。此外,如果接触垫的硅表面上存在天然氧化物,则会增加该接触的电阻。在过去的 50 年里,我们对硅原生氧化物的性质及其对器件性能的影响的理解大大增加。这些研究发现,HF 在去离子水、DI 中的极稀溶液或氟化铵、NH 的稀溶液根据图 2,4 F、HF 和 DI 水(缓冲氧化物蚀刻,BOE)完全去除硅原生氧化物,留下以氢为末端的清洁硅表面。

图2 原生氧化物去除和 H 端硅表面特性

RCA清洁

第一个成功的前线 (FEOL) 硅片湿法清洗工艺是由 Werner Kern 及其同事在 RCA 开发的,并于 1970 年发布。从那时起,该方法得到了许多发展和成功修改并且 RCA 清洁仍然是当今行业中主要的 FEOL 预沉积清洁。

RCA 清洁程序是上述不同程序的组合。该过程包括连续的 SC-1 和 SC-2 溶液,然后用稀释的 HF 溶液或缓冲氧化物蚀刻 (BOE) 进行处理。该产品是一个干净的、以氢为末端的硅表面,随时可以在工艺流程中使用。

注意:此处包含的信息、建议和意见仅供参考,仅供您考虑,查询和验证,不以任何方式 保证任何材料在特定下的的适用性。华林科纳CSE对以任何形式、任何情况,任可应用、测试或交流使用提供的数据不承担任何法法律表任,此处包含的所有内容不得解释为在任何专利下运营或侵如任何专利的 许可或授权。