以锗为衬底的化合物电池由于具有转换效率高、耐高温、抗腐蚀、抗辐射等优势,在航空航天领域得到了广泛的应用。多节化合物电池用锗衬底通常为高表面质量的锗抛光片,要求其表面无颗粒沾污、无有机沾污、无表面缺陷。要使锗抛光片表面达到这一标准,清洗是非常重要的环节。

紫外线/臭氧清洗技术是一种非接触式的干法清洗技术,不受溶液表面张力的影响。被清洁的表面仅与紫外线和臭氧作用,不与其他物体发生接触。并且有机物经过紫外光照射发生光敏氧化反应后,仅生成可挥发性气体,不会造成溶液清洗时的二次污染。与此同时,紫外光是短波光线,能够射入材料表面并在与臭氧的协同作用下与表面物质发生氧化反应,形成均匀的氧化物薄膜。紫外光子辐照的能量相对比等离子体溅射或惰性气体离子轰击的能量小,一般情况下,经过紫外线/臭氧处理的表面不会受到损伤或发生晶体缺陷。

在RCA标准清洗法中,利用DHF清洗来剥离自然氧化层,从而达到去除氧化层中金属离子的目的。但由于HF并不溶解锗O或其他非正四价态锗氧化物,只溶解锗O:和极少量的锗混合态氧化物,所以本文采用对锗0和锗0:有很好溶解能力并且不与锗发生反应的盐酸进行清洗。紫外线/臭氧处理过程中,由于臭氧具有类似于H2O2的氧化电势,其可在锗抛光片表面形成洁净的氧化物薄膜,因此可以采用紫外线/臭氧干法氧化的方式替代H2O2的氧化作用。本文从降低锗抛光片雾值、提高表面质量为出发点,以紫外线/臭氧代替H2O2氧化锗片表面,并通过调节盐酸浓度,得出一种提高锗抛光片表面质量的清洗方法。

1实验过程

1.1实验流程

实验片选用型号为P<100>,小100mm的锗抛光片。经过去除有机物、表面颗粒沾污的清洗步骤后,首先将锗抛光片放入紫外线/臭氧清洗设备中,在相同紫外线辐照类型照射条件下,通过改变样品与紫外线光源之问的距离,记录使样品表面达到最小接触焦(大约40)所需的不同时问,并对实验结果进行分析。之后将锗抛光片浸入到几组不同浓度的盐酸溶液中反应一定时问,取出放入快排冲洗槽内进行QuickDump黜nse(以下简称QDR)循环清洗,最后放入旋转冲洗甩干机内甩干,通过表面分析仪对锗抛光片进行雾值分析。

1.2实验及测试用设备

兆声清洗采用ST600.32TL型清洗机,气相清洗采用紫外线/臭氧清洗设备;甩干机表面目测检验采用强光灯,接触角测试采用承德金和仪器制造有限公司生产的JY—PHB型接触角测定仪,表面雾值测试采用WM一7S表面分析仪。

2实验结果与分析

2.1紫外线,臭氧工艺分析

紫外线能打开和切断有机物分子的共价键,使有机物分子活化,分解成离子、游离态原子、受激分子等,从而清除粘附在抛光片表面的有机物沾污。

Vig和LeBus等人[2]通过采用接触角测量、湿度测试和俄歇电子谱(AES)发现,低压汞灯产生的184.9nm和253.7nm两种主要波长的紫外线对被照射样品具有最好的氧化效果。这是由于184.9nm的紫外波长可以被氧气分子吸收,氧气吸收紫外线产生原子氧和臭氧;253.7nm的紫外波长不能被氧气吸收,但可被臭氧吸收M,臭氧吸收紫外线分解成原子氧和氧气,这样臭氧将处于产生与分解的动态变化过程中。臭氧产生与分解的中间产物原子氧是非常强的氧化剂,它与活化的衬底表面发生氧化反应,可生成致密、均匀的氧化物薄膜。

由于锗抛光片表面的氧化层是因臭氧产生与分解的中间产物原子氧的氧化作用而产生的,所以紫外线/臭氧的氧化能力强弱直接影响表面氧化层的产生,这种氧化能力我们利用锗抛光片的最小接触角来表征,即紫外线/臭氧作用的氧化能力越强,高质量表面氧化层形成的时间越短,达到最小接触角(大约4o)所需时间越短。

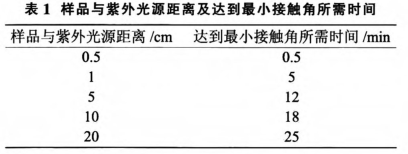

为了研究样品与紫外线光源间距离对表面氧化效果的影响,本组实验将锗抛光片样品分成五组,在253.7nm和184.9nm紫外线和臭氧组成的相同环境下,样品与紫外光源距离分别为0.5cm、1cm、5cm、8cm、13cm,五组样品达到最小接触角(大约4。)的时间如表1所示。

为了使表面氧化所用时间缩短,待氧化的样品应尽可能放置在离紫外线源近的位置。通过表1可看出,将锗抛光片放置在离紫外线光源0.5cm处照射30s,即可使锗抛光片表面接触角达到最小。

2.2盐酸溶液清洗工艺分析

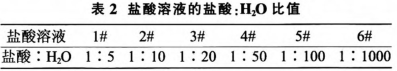

传统的SC2溶液由HCL、H2O:、H2O组成,H2O:的作用是在抛光片表面形成一层自然氧化膜,紫外线/臭氧处理过程中,由于臭氧具有类似于H2O:的氧化电势,其可在锗抛光片表面形成洁净的氧化物薄膜,因此将传统的sC2溶液中H2O:除去。盐酸能溶解锗的氧化物且可与金属离子反应,生成可溶性的氯盐,从而达到去除锗抛光片表面金属离子的作用。这一部分实验采用不同浓度的盐酸溶液对锗抛光片进行处理60s后,进行目视检验及雾值分析。盐酸:H:O比值如表2所示。

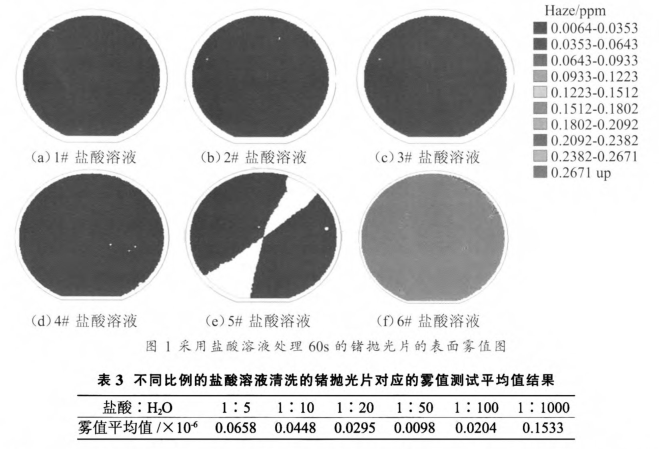

经过表面颗粒度测试仪测试得到锗抛光片的表面雾值图,图1为经过不同浓度的盐酸溶液处理60s的锗抛光片表面雾值测试图,表3为不同浓度的盐酸溶液对应的雾值测试平均值。

当盐酸与H2O比例大于1:50,如图1中(a)、(b)、(c)所示,雾值测试平均值分别为0.0658×10-6、0.0448×10-6、0.0295×10-6,使用GBT/6624硅抛光片表面质量目测检验方法规定的光源对锗片进行观察,锗片表面均匀、中间有密集的凸起状缺陷。当盐酸与H2O比例小于1:50时,如图1中(e)、(D所示,比例为1:100时雾值平均值为0.0204×10-6,目测有不均匀的浅雾;比例为1:1000时雾值平均值为0.0933×10-6击,目测有均匀的较重的白雾;HCL:H2O为1:50时,HCl对氧化膜的化学剥离作用达到最佳效果,如图l(d)所示,雾值平均值达到0.0098×10-6,在强光灯下检验锗抛光片表面洁净且均匀、一致。

3结论

本文提出了一种紫外线/臭氧氧化锗抛光片后盐酸溶液清洗的方法,并通过实验找到了样品与紫外光源的最佳距离以及盐酸l溶液的最佳配比。

(1)锗抛光片在紫外线/臭氧发生器内,利用紫外线/臭氧的氧化作用,放置在距光源0.5cm处反应30s即可达到表面氧化效果。

(2)盐酸溶液具有溶解锗氧化薄膜且不与锗本身发生反应的特性,当盐酸:H2O=1:50时,其作用最为明显,锗抛光片表面雾值达到最小,表面质量达到免洗抛光片标准。