湿化学:湿蚀刻

原理

湿法蚀刻工艺的原理是使用化学溶液将固体材料转化为液体化合物。选择性非常高,因为所用化学药品可以非常精确地适应各个薄膜。对于大多数解决方案,选择性大于100:1。

要求

液体化学必须满足以下要求:

遮罩层不得受到攻击

选择性必须很高

蚀刻工艺必须能够通过用水稀释而停止

反应产物不得为气态,因为它们可能会遮盖其他区域

在整个过程中蚀刻速率恒定

反应产物必须可溶以避免颗粒

必须确保环境安全和易于处置

批量蚀刻

在批量蚀刻中,可以同时蚀刻多个晶圆,过滤器和循环泵可防止颗粒到达晶圆。由于化学浓度随每个处理过的晶片而降低,因此必须经常更新。

蚀刻速率,换句话说,单位时间的磨损,必须是众所周知的,以确保可重复的过程。精确回火是必不可少的,因为蚀刻速率会随着温度的升高而增加。

杠杆可以沿水平和垂直方向传送晶片。在蚀刻晶片之后,通过在单独的浴中用水冲洗来停止蚀刻过程。随后,在旋转干燥器中除去水分。

分批蚀刻的优点是高生产率和蚀刻工具的简单构造。但是,均匀度低。

喷涂蚀刻

喷雾蚀刻可与光刻中的喷雾显影媲美。由于同时旋转晶片以稳定地更新蚀刻化学,所以均匀性非常好。由于快速旋转,不会出现气泡,但是每个晶片必须单独处理。

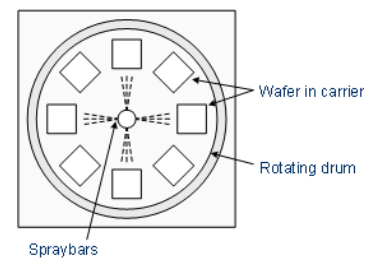

作为单晶片工艺的替代方法,可以一次在多个晶片上进行喷涂蚀刻。在旋转蚀刻机中,晶片被放置在喷嘴周围并同心旋转。之后,将晶片在热氮气氛中干燥。

硅的各向异性蚀刻

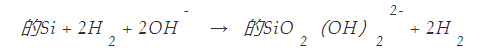

尽管液体中的分子可以在各个方向上移动,但是存在湿法蚀刻工艺以产生几乎各向异性的蚀刻轮廓。对于这种方法,利用了在不同晶体取向上不相等的蚀刻速率。(100)和(110)取向的晶面的蚀刻速度比(111)取向的要快得多。因此,可以制造“ V”形沟槽(100个硅)或具有垂直侧壁的沟槽。蚀刻可以使用钾,苏打水或锂碱液(KOH,NaOH,LiOH)或EDP稀释液(水,吡嗪,儿茶酚和乙二胺的混合物)进行。负责该反应是在两种情况下,OH -离子(羟基):

但是,各向异性稀释液不适用于微电子设备,而不适用于微机械。

各向同性蚀刻的蚀刻溶液

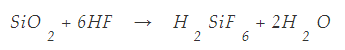

所有不同的材料都有单独的稀释液。例如,使用氢氟酸(HF)蚀刻二氧化硅:

稀释液用NH 4 F缓冲以保持HF的浓度(所谓的HF,BHF缓冲液)。在40%NH 4 F和49%HF(比率10:1)的混合物中,热氧化物上的蚀刻速率为50 nm / min。TEOS(CVD)氧化物和PECVD氧化物的蚀刻速度更快(分别为150 nm / min和350 nm / min)。与结晶硅,氮化硅和多晶硅相比,其选择性远高于100:1。

氮化硅被热磷酸(H 3 PO 4)腐蚀。与二氧化硅相比,选择性低(10:1)。在多晶硅中,与氮化硅相比的选择性主要由磷酸的浓度确定。

首先用硝酸(HNO)氧化晶体或多晶硅,然后用HF蚀刻氧化物。

可以在60°C下用硝酸和磷酸的混合物蚀刻铝,用氨水(NH 4 OH),过氧化氢(H 2 O 2)和水(比例为1:3:5 )的混合物对钛进行蚀刻。)。由于这种混合物也可能侵蚀硅,因此其寿命很短。

通常,湿法蚀刻适合于去除晶片的整个层。对于大多数材料而言,选择性非常高,因此没有蚀刻错误薄膜的风险。另外,蚀刻速率非常好,在浴蚀刻中一次可以处理许多晶片。但是,对于小结构,由于其各向同性特性会引起被掩膜的横向腐蚀,因此不能使用湿法腐蚀。对于这种方法,通过具有各向异性蚀刻轮廓的干蚀刻来去除层。