我们正处于最大规模的计算潮流的风口浪尖——那就是由大数据驱动的AI (人工智能) 时代。要想成为这个时代的弄潮儿,就需要显著提升处理器性能以及内存容量和延迟性。当经典摩尔定律微缩速度日渐减缓,行业将面临的挑战正在日益严峻。而以上的要求便成为AI时代之所需。

为继续推动行业与时俱进的发展,我们需要在原子级层面就开始系统性的设计新型材料组合,用新架构和新设备成就人工智能的明天。

谈到计算机时代,它曾经由经典摩尔定律所代表,即依赖于少数材料以及通过光刻实现几何尺寸缩小,从而提升芯片性能、功耗、尺寸及成本,通常称为PPAC。

而到了移动时代,我们看到原来用在经典摩尔定律中的系列材料达到物理极限,随着器件架构的变化采用一些新型材料,例如从平面晶体管转变到FinFETs来促进PPAC缩放。

时至如今,对于人工智能时代而言,PPAC优化需要更多新型的其它材料。此外,尺寸缩小后,界面层在材料特征中的占比也越来越大,而在原子级层面设计材料成为需求的核心,同时也是重要挑战。

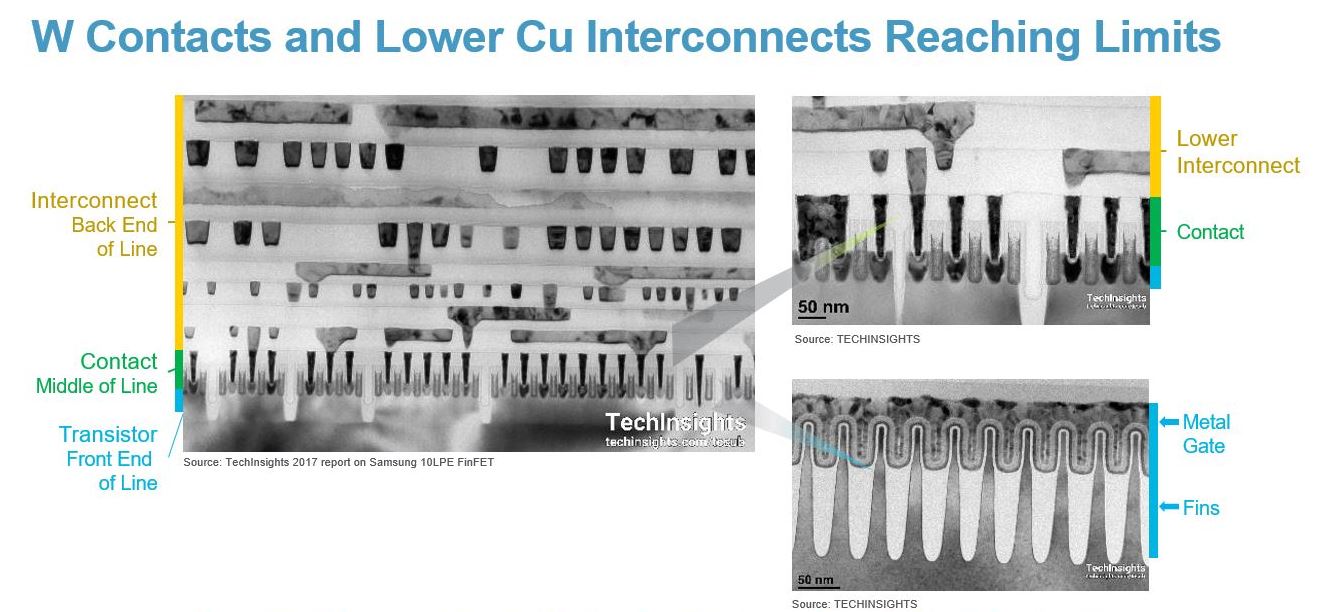

新型材料被需求的关键之处在于接触孔和本地互联,即最小层面的金属互联。它将晶体管与外界相连,目前我们使用的材料分别是钨和铜(图1)。

图1:为持续提升器件性能,在最小、最关键的导电层需要的材料变化(来源:TECHINSIGHTS)

新型材料

应用材料公司在创新材料工程方面的突破性进展就是研发出一系列使用钴作为导体制造晶体管接触孔和互联的产品。这是过去20多年来第一次对晶体管供电的金属线做出改变。上一次变革还是在1997年开始使用铜。

当我们持续看到新架构以及光刻技术进步的同时,芯片制造最巨大的变化将发生在材料领域。对比90年代使用的材料数量(很少),我们预计未来对新材料的需求数量将增长10倍,并可大幅提升人工智能时代的芯片性能。

为何选择钴?

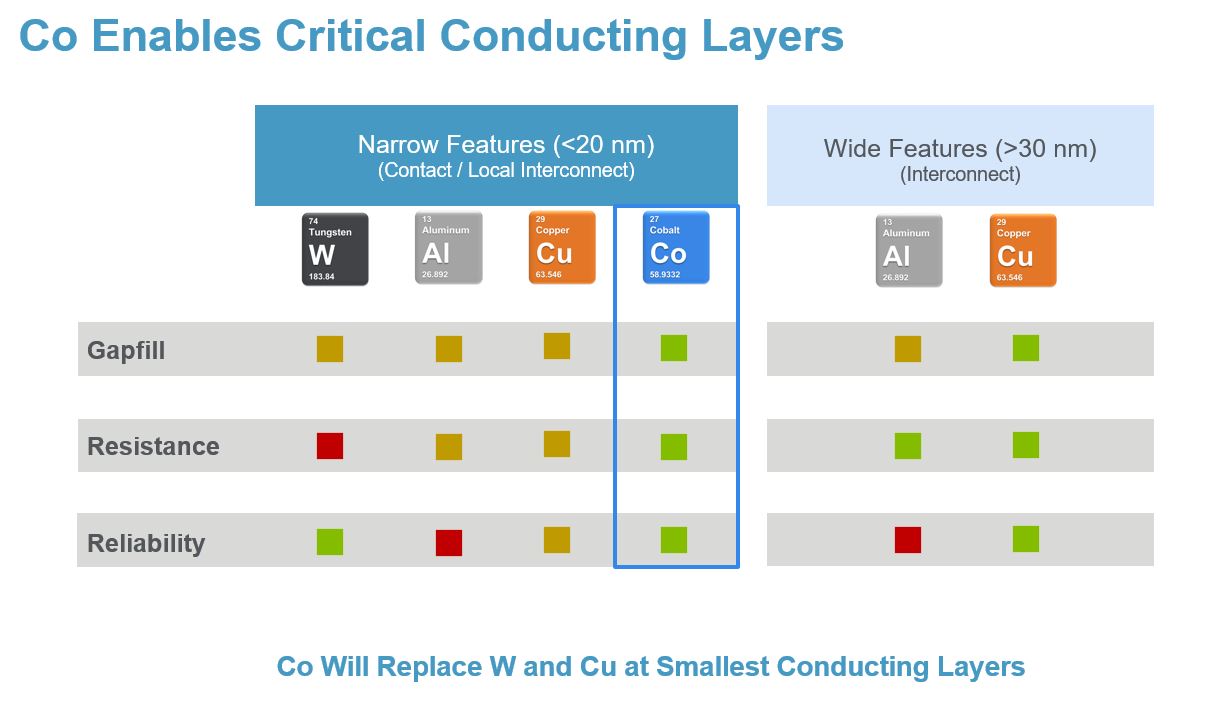

由于电阻和间隙填充,在10nm节点使用钨作为晶体管接触孔金属,其性能遭遇瓶颈。同样,用铜在M0和M1层面制造的本地互联也饱受间隙填充、电阻和可靠性的困扰——性能受限,芯片制造成本因此受影响。在7nm制程及以下技术节点用钴代替钨接触孔和本地互联铜则打破了上述性能瓶颈(图2)。

那么,钴具有哪些优势呢?与钨相比,钴能够用更薄的阻挡层填补小尺寸特征,所以尺寸越小,固有电阻越高。

图2:钴将在最小导电层上取代钨和铜

制造钨接触孔需要相当厚的套筒,由一个双材料叠层的阻挡层和一个成核层组成。这些薄膜的厚度不能随着特征缩小而进一步降低,限制了导电金属的可用体积。晶体管接触孔缩小到12nm后,即达到物理极限,没有多余的体积可用于钨。更薄的衬垫阻挡层可以与钴一起在关键尺寸(CD)15nm处使用(大致相当于7nm节点),可以使导电金属性能增加3.7倍。

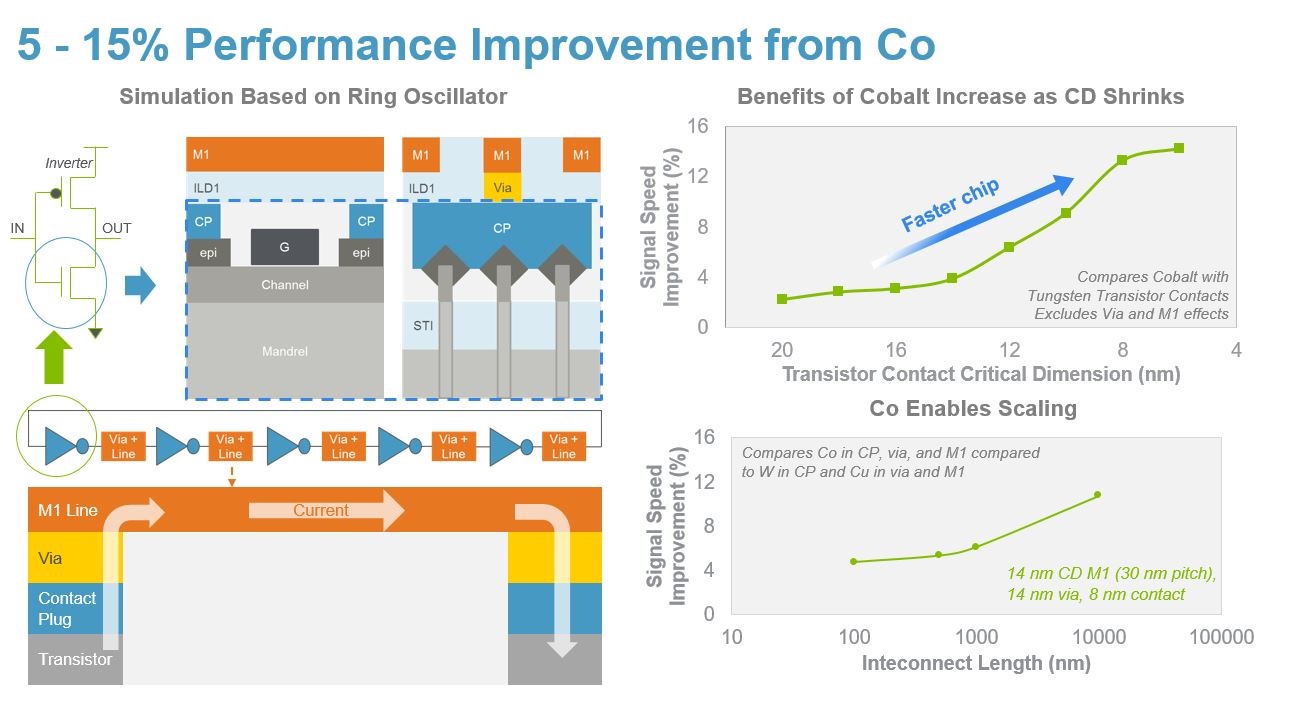

图3:通过模拟论证了钴能够显著提高性能

采用钴晶体管接触孔会显著降低电阻和变异性。基于内部研发数据,钴接触孔电阻低于87%,变异性从超过10欧姆(标准化)降至约0.06欧姆。由于电阻降低以及由于晶体管接触孔变异性降低而导致的成品率损失降低,所以这些改进可以通过更低的功耗,实现更多的晶体管固有性能。

即使突破了晶体管接触孔的瓶颈,下一个性能瓶颈就是本地互联铜线。虽然铜作为块体金属,电阻比钴要低,但是在10-15nm范围内有一个交叉点,钴互联在这个交叉点的电阻低于铜互联。形成这个交叉点的原因是电子平均自由程,铜为~39nm,钴为~10nm。电子平均自由程定义了电子在块体材料中无散射情况下的行程长度。当特征低于平均自由程时,材料界面层和晶界发生明显散射,导致电阻增加。更小的电子平均自由程使电子在窄线中流通,并减少碰撞,从而降低电阻。

同时如前所述,钴的阻挡层比铜更薄,因此钴互联线通孔的垂直电阻更低。综合这些因素,钴有助于释放晶体管在7nm制程及以下技术节点的全部潜力。

最后,我们通过5级环形振荡器电路EDA模拟论证了钴的价值。我们证明对于一系列模拟的关键尺寸,含钴电路的性能要优于钨。实际上,钴的这一优势随着关键尺寸的缩小而增加,使芯片性能显著提升15%。

如需更加详细地了解关于钴的优势以及应用材料公司如何在晶体管接触孔和互联线中实现其用途,欢迎您浏览如下网页观看我们近期的网络直播或文字记录。

集成材料解决方案

计算机时代通常通过单流程系统解决方案来推动经典摩尔定律,集成过程更少。而在移动时代,我们见证了集成过程系统的发展,使新型材料的使用成为现实。与早期时代不同的是,它不只是通过一种适应性广的材料取代另一种材料,而是需要多元创新,与一系列过程技术协调发展,共同解决集成新型材料所面临的难题。集成材料解决方案已经实现了钴的技术突破,解决了钨和铜存在的限制问题。

在应用材料公司,我们拥有业界最大规模的材料工程能力,可以一站式探索、开发和集成新材料,实现行业拐点。我们的优势得天独厚,能够通过新型材料解决问题,并将集成材料解决方案推向市场,解决人工智能时代遇到的难题,从容应对挑战。

来源:大半导体产业网