1.2、异质结电池工艺流程简洁,拥有更高开路电压:

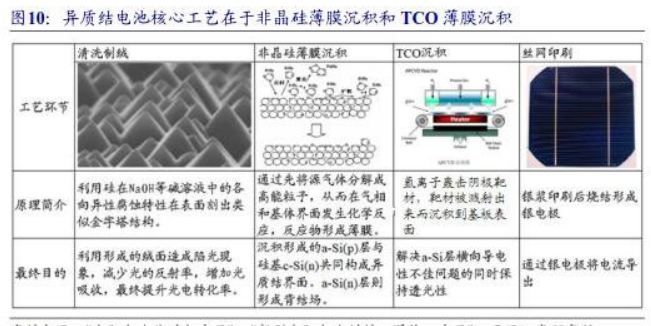

异质结的工艺流程更为简洁,独特工艺是非晶硅薄膜沉积和TCO膜沉积。异质结电池全称为本征薄膜异质结电池(HeterojunctionwithIntrinsicThin-layer),又称HIT、HJT或SHJ电池。其工艺流程十分简洁,主要是清洗制绒、非晶硅薄膜沉积、TCO膜沉积以及丝网印刷四道工序。与需要10余项流程的PERC+以及TOPCon相比,HJT工艺流程相当简洁。而且其中清洗制绒和丝网印刷都是传统硅晶电池的工艺,HJT独特的工艺在于非晶硅薄膜沉积以及TCO膜沉积。

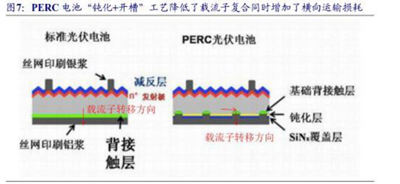

从技术原理来看,HIT拥有更低的载流子复合速率和更低的接触阻抗造就了更高的开路电压。获得更高开路电压的两个重要条件是避免少数载流子与多数载流子发生复合,同时还要降低电阻促进多数载流子更有效运输。PERC技术由于其不可避免的开槽工艺造成了多子横向输运损耗,同时在开槽处金属极与Si局域接触仍然有较高的复合。而ITO薄膜(氧化铟锡薄膜,TCO薄膜中性能最好的材料)的特性是载流子复合速率高,但其接触电阻率低,而非晶硅薄膜(a-Si:H)的特性是载流子复合速率低,但接触电阻率高。异质结电池中薄膜沉积的顺序是非晶硅薄膜偏中间而ITO在最外层,这一顺序决定了异质结电池完美地结合了两者的优点。

具体而言,非晶硅薄膜在偏中间位置,当光照到电池内时,光生伏特效应下产生了电子-空穴对,在P-N结内建电场的作用下,电子向N区定向移动,空穴则向P区。以P区为例,这个过程中,在P区靠近内建电场处,由于本征激发的电子(P区的少子)受内建电场作用可能往N区移动,P区的电子和来自向P区定向移动的空穴就可能互相靠近发生复合。在异质结电池中,可能发生复合的区域则沉积了非晶硅薄膜(a-Si:H),低载流子复合率的优势就发挥出来了,同时由于在内部并没有与金属极接触,高接触电阻的劣势并没有显现。光生伏特产生的电流导出到金属电极则经过ITO薄膜,此时ITO的低接触电阻优势发挥出来。因此,异质结电池拥有更高的转化效率。

薄膜沉积是异质结工艺的核心。异质结电池制造工艺主要是清洗制绒、非晶硅薄膜沉积、TCO薄膜沉积和丝网印刷,其中核心工艺是非晶硅薄膜沉积和TCO薄膜沉积。由于高温易使杂质扩散而影响非晶硅薄膜质量,从而影响钝化效果,异质结电池制造过程采用低温工艺,一般电池制造可能高达800℃,而异质结电池制造一般不超过200℃。不仅仅是薄膜沉积是低温工艺,丝网印刷也采用低温银浆,这就保证了非晶硅薄膜的质量。相对PERC工艺更为简洁和精密,并借鉴半导体工艺。就BSF电池以及在其基础上改进的PERC而言,其工艺流程步骤相对繁琐,但异质结电池的工艺仅四步。异质结电池更多地借鉴了半导体工艺,在清洗制绒阶段,使用半导体的RCA工艺。由于需要进行薄膜沉积,异质结电池工艺使用的PECVD和CVD也更为精密,更偏向半导体工艺。

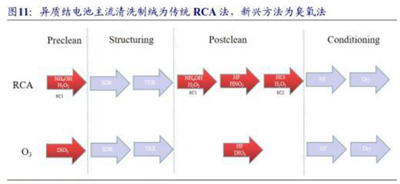

2.1、清洗制绒:

从借鉴半导体RCA工艺到新型臭氧工艺异质结电池对硅片表面清洁度要求更高,主流清洗工艺为RCA工艺,新兴工艺为臭氧清洗工艺。硅片经过前期的工序加工后,表面可能受到有机杂质、颗粒、金属离子等沾污,在制作电池的第一步都是对硅片进行清洗。同时为了增加对光的能量吸收以及提升钝化效果,在硅片表面腐蚀出金字塔形貌以作为陷光结构也非常重要。异质结电池要形成高钝化的a-Si:H/c-Si(n)界面,硅面表面清洁度要更高,因此相比BSF和PERC电池而言,异质结电池对清洗制绒的要求也会更高一些。清洗主流工艺为RCA法。RCA法最早由美国RadioCorporationofAmerica研发用于半导体晶圆清洗工艺,该工艺包含SC1和SC2两个步骤,分别使用NH4OH、H2O2和HCl、H2O2。由于NH4OH和H2O2本身的挥发性较强,而RCA工艺温度高于60℃更是加剧了其挥发,从而引起更高的清洗成本。以臭氧为基础的工艺则成为新的关注点,臭氧去离子水(DIO3)不仅可以更高效地去除有机杂质和金属杂质,同时减少化学品的消耗,而且

不会产生含氮废水。根据德国Fraunhofer研究所,臭氧清洗的异质结电池转化效率比RCA最高可高出绝对值0.45%。臭氧清洗工艺已于2015年开始在异质结规模化生产中进行推广,但在国内的应用还不广泛。