多晶酸制绒原理

多晶硅绒面制备方法

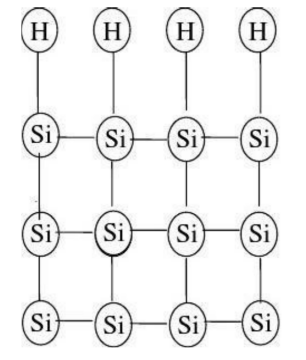

多晶硅表面由于存在多种晶向,不如(100)晶向的单晶硅那样能利用各向异性化学

腐蚀得到理想的绒面结构,因而对于多晶硅片,目前主要采用各向同性的酸腐方法来制备绒面。

主要方法:是利用硝酸和氢氟酸、去离子水来配制酸性腐蚀液。对于多晶硅片进行各向同性腐蚀,在硅片表面形成蜂窝状的绒面结构,从而提高太阳电池的光电转换效率。根据溶液对硅的各向同性腐蚀特性,在硅片表面进行织构化处理而形成绒面。

1.第一步:硅的氧化

硝酸和氢氟酸的混合液可以起到很好的腐蚀作用,硝酸的作用是使单质硅氧化为二氧化硅,其反应为:

3Si+4HNO3===3SiO2+2HO2+4NO

2.第二步:二氧化硅的溶解

二氧化硅生成以后,很快与氢氟酸反应

SiO2+4HF=SiF4+2H2O(四氟化硅是气体)

SiF4+2HF=H2SiF6

总反应:

SiO2+6HF=H2SiF6+2H2O

终反应掉的硅以六氟硅酸的形式进入溶液并溶于水。

这样,二氧化硅被溶解之后,硅又重新露出来,一步、二步的反应不断重复,硅片就可以被持续的腐蚀下去。

单晶绒面图片多晶绒面图片

单晶硅制绒液体的组成和作用

制绒溶液主要是由碱性物质(NaOH、KOH、Na2CO3等)及添加剂(硅酸钠、酒精或异丙醇)组成的混合溶液。

碱性物质发生电离或者水解出OH离子与硅发生反应,从而形成绒面。碱的适宜浓度为5%以下。酒精或异丙醇有三个作用:a、协助氢气泡从硅片表面脱附;b、减缓硅的腐蚀速度;c、调节各向异性因子。酒精或异丙醇的适宜浓度为5~10%。

4.2初抛液的要求

一般采用高浓度碱溶液(10%-20%)在90℃条件腐蚀0.5-1min以达到去除损伤层的效果,此时的腐蚀速率可达到4-6um/min。初抛时间在达到去除损伤层的基础上尽量减短,以防硅片被腐蚀过薄。另外为保证粗抛液浓度,需要定时补充一定量NaOH.

制绒液的要求:

目前大多使用廉价的浓度约为1%-2%的氢氧化钠稀溶液来制备绒面,腐蚀温度为

77-85℃。制绒时间10-15min左右,根据原材料的特性来配液就可以做出质量较好的绒面。

为了获得均匀的绒面,还应在溶液中酌量添加异丙醇和专门的制绒添加剂作为络合剂,以加快硅的腐蚀

理想单晶绒面控制要素

1.科学合理的溶液配比浓度(NaOH浓度1%-2%)

2.适合的温度(77-85℃)

3.较短、合适制绒时间(600秒-900秒)

为了维持生产良好的可从复性,并获得高的生产效率,要求我们比较透彻的了解

绒面的形成机理,控制对制绒过程影响较大的因素,在较短的时间内形成质量较好的金字塔容面.

影响制绒液稳定性的因素:

1、初配液NaOH浓度及异丙醇浓度

2、制绒槽内硅酸钠的累计量

3、制绒腐蚀的温度及制绒腐蚀时间的长短

4、中途NaOH和异丙醇的添加量

5、槽体密封程度、异丙醇的挥发程度

理想单晶绒面的要求

1、绒面外观应清秀,不能有白点、发花、水印等

2、金字塔大小均匀,单体尺寸在2~10чm之间 3、相邻金字塔之间没有空隙,

即覆盖率达100%。

既可获得低的表面反射率,又有利于太阳能电池的后续制作.

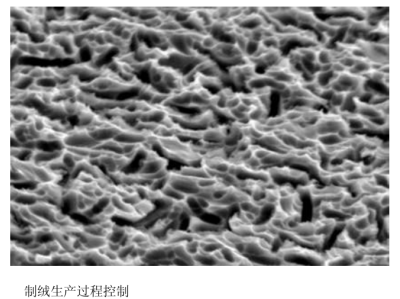

多晶酸制绒生产过程控制酸腐方法对设备的要求较高,目前我们使用的是史密德在线式酸式制绒机,多晶制绒的生产工艺步骤如下:

HF和HNO3

去离去离

混合溶

液子水KOH

腐蚀

漂洗腐蚀子水漂洗

氮气(压HF和HCL

缩空气)去离子水混合溶液

吹干腐蚀

理想多晶绒面控制要素

1.科学合理的溶液配比浓度(浓硝酸:氢氟酸=10:1---2:1)

2.适合的反应槽温度(6-8℃)

3.合适的传送带速(一般为1-1.5m/min).

4.合适的单片的腐蚀重量.(一般0.5克-0.6克左右)

在保证硅片腐蚀重量的前提下,围绕酸液浓度、传送带速、反应温度这三个因素

进行控制,一般情况下酸液浓度、反应温度都已恒定,操作人员只需根据单片的腐蚀重

量来调整制绒机的带速,便可以保证多晶制绒的质量。

理想多晶绒面的质量要求

1、绒面外观应清秀,不能有指纹印、暗纹(黑丝)要少.

2、绒面大小均匀、反射率低于20%,(反射率0.1-0.2之间)

3、多晶硅片单片腐蚀重量不超过0.6克左右.

生产过程中须防止硅片腐蚀过多,否则硅片厚度不能保证,会产生许多暗纹(黑

丝),镀膜后会造成色差,而且碎片率高.

HCL及HF漂洗过程

HCL漂洗过程

采用盐酸水溶液,HCl可以去除硅片表面金属杂质及残留的NaOH:

盐酸具有酸和络合剂的双重作用,氯离子能与Pt铂2+、Au金3+、Ag银+、Cu铜

+、Cd镉2+、Hg汞2+等金属离子形成可溶于水的络合物。

HF漂洗过程

一般采用HF水溶液,有两种作用:

a、去除硅片表面的氧化层,发生的反应如下:

HF过量时

SiO2+6HF=H2SiF6+2H2O表面钝化