从半导体原材料到转化为各式各样的集成电路或者分立器件,其转化过程利用了几百种复杂程度不同的化学反应。毫无疑问,在半导体的制造工业中,需要大量的特殊材料和化学品。芯片制造首要是一种化学工艺,或者更准确地说,是一系列的化学 物理工艺过程,高达20%工艺步骤是wafer清洗和表面的处理。

近年来光电与光伏半导体工业发展迅速,相关的制程越来越复杂,线宽越来越窄(已将进入纳米级),工艺要求也越来越高,生产过程需要使用大量的化学药品,而这些化学品都具有一定危险性和腐蚀性,稍有疏忽,就会造成人员伤亡和设备的损失,所以如何将这些化学品在保证品质的前提下安全输送到制程设备并安全使用是至关重要的,同时如何将这些使用过的化学品合理地回收处理,也将是半导体产业工厂生产安全的重要问题,这些都对工厂各系统的持续无故障运行能力以及所提供的制程相关原料品质提出了更高的要求。在半导体产业化的生产中,化学液供应系统主要以中央供应系统为主,用量较少之化学液则采取人工供应方式。

中央化学液供应系统缩写为CDS(Chemical Dispense Systerm)或者简写为BCD(Bulk Chemical Distribution),它是为生产线24h不间断供应化学液的系统。一般使用CDS系统的化学液都有需求量大、危险性高的特点。

CDS系统上主要供应给以下的工艺步骤:

清洗配件载体需要的化学液用以清洗制程设备零配件,半导体各个制程中使用的工艺会对运输到设备的化学液提出各种要求,其中对化学液的温度、浓度、成分比例、状态、反应或者混合时间、使用量的人小、流速等都有具体的要求,所以在运输前、运输中以及运输后这些状态是否要达到标准,是否会随着运输或者储存时间状态发生变化。这些因素决定了化学液注入最终使用设备是否能直接参与工艺使用。

半导体工艺过程中主要使用的化学液大致可分四类,酸、碱、有机物化学研磨液、配比类化学液。

(l)酸。含有氢离子的液体叫做酸,包括HF、HNO3、H2SO4、王水和H3PO4等,以下是一些在半导体加工中常用的酸及其用途:

a)氢氟酸HF,是氟化氧的水溶液,无色透明液休,蒸汽有刺激臭味,剧毒。通过氢氟酸溶解二氧化硅这一特性来腐蚀玻璃、石英和硅片表面上的氧化层来达到刻蚀和请洗的目的。

b)盐酸HCL,是氯化氢气体溶解于水制得的无色透明有刺激性气味的液体,腐蚀性强,易挥发盐酸、双氧水和去离子水组成SC2溶液。通过双氧水氧化污染的金属,而酸与金属离子生成可溶性的复化物而溶解,最终达到去除金属污染物的目的。

c)硫酸H2SO4,无色无嗅的油状液体。浓度95%-98%,相对体积质量为1.838的硫酸为浓硫酸,氧化性强、吸水脱水性、腐蚀性强和高沸点难挥发性等,Piranha Clean溶液由硫酸和双氧水组成,通过硫酸及双氧水的强氧化性和脱水性破坏有机物的碳氢键,去除有机不纯物。

(2)碱,含有氢氧离子的液体叫做碱,包括NH3.H2O、NAOH、KOH和氢氧化四甲基铵,以下是一些在半导体加工中常用的碱及其用途:

a)氨水NH4OH。SC1溶液是由氨水、双氧水和去离子水组成。通过利用氮水的弱碱性活化硅晶圆及微粒子表面,使Wafer表面与微粒子间产生了相互排斥作用,以达到去除微粒子的作用。并且氨水与部分过度金属离子形成可溶性络合物,去除金属不溶物。具有氧化作用的双氧水氧化wafer表面的作用,然后氮水对硅氧化物进行微刻蚀,去除颗粒。

b)氢氧化钾KOH,溶有硅土(Silica,SiO2)的氢氧化钾溶液或者氨水溶液,使用在化学机械抛光制程中,是一种界电层平坦化研磨液,还是组成光刻后显影液的一种成分

(3)有机溶剂,包含异丙醉、NMP、乙醉、显影液、光刻胶稀释剂等等。以下是一些在半导体加工中常用的有机溶剂及其用途:

a)异丙醇,行业中称为IPA,无色透明液体,气味和乙醇类似,易燃易爆易挥发,有中度毒性。常利用IPA和水气溶的特性作为晶圆的干燥剂。

b)丙酮,无色刺激性气味液体,易燃.中毒毒性,腐蚀性强.常用于黄光室里正光阻清洗去除。常用化学液的主要危害性见表1。

(4)配比类化学品

如SC一l、SC一2、DHF、BOE、SPM等配比化学品。

SC一l(也称RCA一l):由H202、NHOH、DIW组成。早期一般质量比为1:1:5,现在质量比为1:1:30。

需要在使用前才混合。使用温度在80℃左右。

SC一2(也称RCA一2):由H20:、HCI、DlW组成。

一般质量比为1:l:5。

DHF:HF与DlW组成的稀溶液。

BOE(也称BHF):HF缓冲溶液,由NH4F和HF组成的混合物。质量比在5:1一30:1。

SPM:由H2SO4和H2O2组成,通常质量比为4:l 使用温度超过100℃

在半导体生产工厂中使用的中央化学药液供应系统可以根据机台的不同有两种分类,一种是单纯的药液供应系统(Supply Systerm):将化学液自储存设备,利用供酸机台及管路供应给制程机台使用。另一种是具有混合、加热或者搅拌等功能的功能系统(Functional System):将药液从储存设备,先经过稀释混合、加热、冷却或者搅拌沉淀的功能之后,再供应给制程机台使用。具体使用哪种供液方式,取决于机台的功能以及工艺上的要求。

2.1中央供药液基本要求

不同系统会有不同的要求,但是大部分的供液系统有相同基本的要求:

(l)操作安全性,能耐腐蚀、耐压力、防爆等:

(2)化学液零污染,要求系统中与化学液接触部分完全与化学液兼容,不会产生反应或者溶解:

(3)微粒子控制,药液因为温度压力可能会产生微粒,需要用过滤器循环过滤:

(4)流量要求,各个机台需要的流量不同,整个供液系统需要满足最高的流量要求:

(5)泄露报警,如果系统中有泄露的地方,需要立即发出警报,在界面中显示出泄露大概区域,并且暂停这一部分的供液功能,关闭相关部分的阀门和动力系统,使得故障能迅速恢复,将损失降到最低。把信息结果汇入故障诊断系统;

(6)取样分析,各段供应的化学液需要进行自动取样分析,根据需要分析系统和管路中带入的粒子以及金属离子。把结果汇入故障诊断系统;

(7)自动控制运转,系统和各个机台的交互运行能够进行自动控制,提供运行监控界面,显示实时系统状态,其中包括泵、过滤系统、压力容器等的各种参数,如果一旦有参数超出正常范围,进行自动调节之后将进行报警,将信息汇入故障诊断系统;

(8)自动的维护保养系统功能,能够在系统闲时,根据具体情况,定期对系统管路进行保养维护以及清洁,延长各个系统的使用,提高系统的安全性:

(9)化学液用量的统计,能根据人为控制或者自动结算监控,及时调整药液供应时间和频率,使得药液供应能及时补充生产,不成为整个生产的瓶颈;

(10)系统白动故障诊断,根据前面提及的各个控制系统汇总的故障信息,自动诊断故障点或者可能发生故障点的相关度,最大化的缩短故障排除时间。

2.3 中央集中供药液方式

一首先根据药液使用量的人小选择药液的供应容器,如果使用量很大,比如在多个清洗步骤中都会使用到的强氧化剂11202以及强酸浓硫酸H2SO4,就使用槽车供应先到化学液充填站,再使用氮气加压输送至大于10m3的存储罐中。使用量中等或者少量的化学液例如HF以及显影液等,则使用便携式可移动的容器来输送到主管路。经过过滤系统的化学液则通过氮气或者泵分别输入各个三通阀箱。

化学液的驱动方式有两种,一种是泵传输,另一种是使用N2产生压力输送。其中常用于半导体中央供药液的泵也有很多种类,其中因为驱动方式的不同可以分为气动泵、电动泵和磁力泵等,其中气动泵成本经济,并且可使用耐腐蚀材料制造,输送一些酸性药液。磁力泵密封性很好,可以做到完全不泄露,动力输入和输出可以完全零摩擦,降低能耗。电机驱动的泵可以做到很精确的闭环控制,已达到最终的高精度输出.而N2压力输送,常用在一些药液黏度大,用量精度高、挥发性强以及燃点低的情况下。

2.4 化学液集中供应系统控制流程

图1:中央集中供液的总体流程示意图

药液会根据使用量的大小采取不同的供应容器,通过化学液过滤系统CDU过滤不符合要求的微粒子,再通过三通阀箱TeeBox阀箱以及分支阀VMB供应到各个机台,其中在各段不同点需要有化学液采样分析盒SampleBox,最终的分析信息需要汇总到总控制台的故障诊断系统。图2:单路多反馈控制流程图。

具体到单路的控制流程里,主管路将溶液供应到CDU过滤系统,当化学液中的微粒尺寸和数量满足要求之后,会将电信号反馈给OCP即运算处理器。当机台发出需求信号时,OCP判断CDU信号,如果满足要求OCP将控制信号通过HUB放大信号之后发送给VMB分支阀箱,这时过滤好的药液就会通过三通阀箱以及分支阀箱供应给机台。如果机台、阀箱以及过滤系统有漏液、堵塞以及完成等态,信号会被反馈给OCP,OCP将处理当前状态,关闭执行单元,并且将信号通过HUB发送到系统数据监控和采集系统SCADA System,相应发出警示或者警报。

在一些清洗或者刻蚀工艺中,有些机台使用的是不同化学液的混合物,需要根据一定的体积或者质量比例进行配液。机台可能会在工艺槽中直接配液,或者有配液槽进行提前配液以及其它的预备功能,比如加热、搅拌反应或者冷却降温等。现在通常使用的都是将质量比例换算成体积比例进行配比。精度要求不高的,并且混合后体积不会有很大变化的混液过程,可以通过混液槽里使用液位传感器进行体积控制。精度要求高的使用流量传感器来测量流过的液体体积。为了达到较高的精度要求,传感器则需要安装在距离配液容器进口处,图4为带混液槽的化学品部分系统示意图。

2.5 化学液集中供应安全防护系统

化学液输送系统需要以下安全装置:

(1)设置溢出流量阀或者开关(Excess Valve Switch)以及相应排放管道,用于在系统中由于某些故障造成的输送无法停止、泄露以及腐蚀等等紧急情况下,化学液的排放溢出。

(2)泄露相关安全保护,其中包括检测化学液泄露的传感器。这类传感器有耐腐蚀性,能够保证长时间的检测寿命。可根据具体化学液的性质进行类型选择,如果有导电性,可选择导线式传感器,可根据不同点之间电阻值得变化检测到泄露以及泄露位置。如果无导电性,可选择光电式传感器,可避免化学液接触导致的腐蚀。除了选择检测传感器,还需要有泄露二次围堵和排放功能,以免泄露造成污染腐蚀等引起的二次危险和损失。

(3)各段化学液供应源处安装手动开关,在遇有紧急情况时可切断化学液供应或者分流,以保证需要保护的装备切断或者减少化学液进入。

(4)化学液捅、槽和柜进行填充时,需要有液位传感器或者压力传感器,实时监测化学液液位及压力,如果超过设定值时供应必须自动停止。

(5)易燃易爆化学液输送系统应该配有灭火装置,使用火焰、温度或者烟雾传感器监测,一旦发生险情,必须能进行有效的灭火且有声光报警,以及远程报警信号传输。

2.6 超高纯化学品系统材料选择:

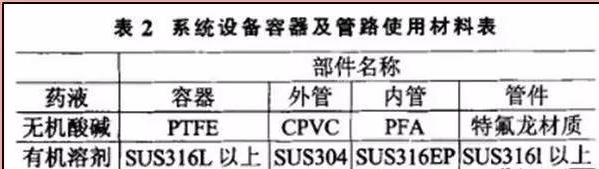

化学品供应系统中设备容器及管路使用的材料表:

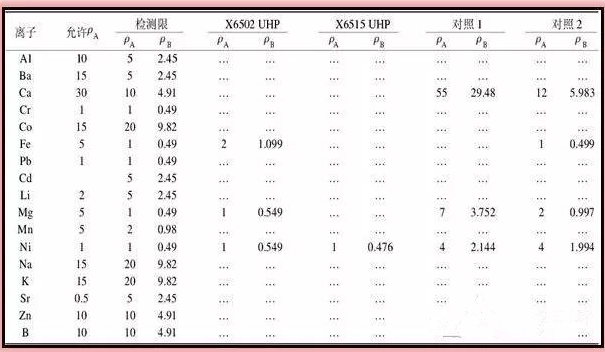

半导体工艺化学过程中,需要用到200多种超纯的化学品。人们通常把这些化学品都统称为“电子化学品,广义的电子化学品涵括太阳能级、液晶显示级、以及半导体级的各种超纯化学品。这些化学品的一个共同点是,对其中微量的杂质含量控制非常严格。毫无疑问,超纯的PFA材料(非普通PFA)因其特殊的化学性能(耐温、耐腐蚀、杂质析出量少等特性)是此类化学品的首选,下图一、图二是某公司PFA材料的杂质含量数据:

注:1.检测按 SEMI Standard F57 规定的方法进行;

2.“ρA”为 PFA 本体中金属离子的含量,单位 μg/m2;“ρB”为析出水中的金属离子的质量浓度,单位 μg/L;

3.“…”代表低于检出限 ;

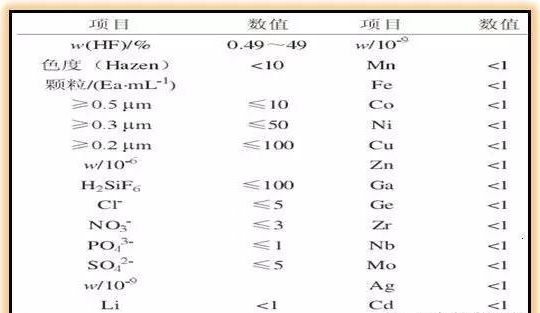

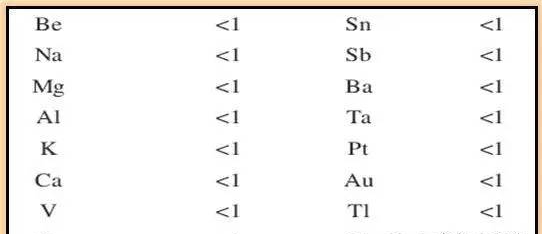

这些杂质的含量需要用专门的仪器如ICP-MS来进行检测。即使如此,这些杂质尤其金属离子如果超标,极易导致半导体的电性能异常,轻则导致产品出现瑕疵,重则完全报废。以超纯氢氟酸(HF)为例,其杂质含举要求见下表。

此外,电子化学品生产出来后,需要运输到使用单位(如太阳能电池片、液晶而板厂、芯片厂等)供其使用。运输一般需要专用的ISO TANK(国际标准液体罐式集装箱),材质一般为不锈钢内衬超纯PFA。在使用单位,上而述及的酸、碱等电子化学品其储罐需要超纯PFA来衬里,其输送的管线也需要用PFA双套管。

附注:PFA材料主要性质:熔点302~310℃,相对密度2.12一2.17;23℃和200℃时,拉伸强度分别为27一31MPa和一11MPa,屈服强度为15MPa和4一5MPa; 23℃时延伸率280%一400%,邵氏硬度D60,线胀系数(20一100℃)0.12×10-3K-1,最高连续使用温度260℃。PFA树脂对几乎对所有的化学试剂和溶剂是惰性的,与通常的酸、强碱、氧化还原剂、卤素或溶剂接触都基本无变化,但和其他全氟碳聚合物一样会与熔融碱金属和元素氟反应。

关于化学品系统施工方面可参考《GB 50781-2012 电子工厂化学品系统工程技术规范》

更多的半导体行业CDS系统相关资讯可以关注华林科纳CSE网站:www.hlkncse.com;现在热线咨询400-8768-096,可立即获得免费的半导体清洗解决方案。