扫码添加微信,获取更多半导体相关资料

半导体器件制造中涉及的一个步骤是在进一步的处理步骤,例如,在形成栅极氧化物之前。进行这种清洗是为了去除颗粒污染物、有机物和/或金属以及任何天然氧化物,这两者都会干扰后续处理。特别是清洁不充分是对栅极氧化物的性质有害,这反过来影响整个器件的性质。

种程序用于清洁硅晶片。一个广泛使用的程序是标准的RCA清洁。RCA清洗包括暴露在三种不同的溶液中——SC1、氢氟酸和SC2。SC1溶液包含氢氧化铵、过氧化氢和水,通常能有效去除颗粒和金属从硅晶片表面去除。SC2溶液含有盐酸、过氧化氢和水,通常能有效去除不溶于氨水的碱金属离子和金属氢氧化物氢氧化铀。HF从表面剥离任何自然氧化物。

存在多种RCA清洁剂,但有35种由于使用了SC1和/或SC2解决方案,仍被称为RCA院长。典型的RCA清洗包括连续的步骤:HF 去离子水冲洗® SC1 ®去离子水冲洗® SC2 去离子水冲洗。也可以执行40中的步骤不同的顺序,例如颠倒HF和SC 1步骤的顺序,或者省略一个步骤,例如省略SC2步骤。然而,RCA清洗的一个问题是,SC1溶液有导致粗糙化的趋势硅表面,由于OH-在45SC1解决方案。并且这种粗糙化有可能干扰器件性能,特别是50随着器件尺寸和间距变得更小。因此,不使硅表面变粗糙的栅极前清洗是理想的。

可通过以下方式获得有利的平滑度。在进行HF清洗的情况下,HF从硅表面剥离任何天然氧化物。臭氧诱导形成更均匀的化学(与天然氧化物相反)氧化物层,因此这种化学氧化物在SC1中的蚀刻比天然氧化物更均匀。由此得到的硅表现出比没有臭氧水步骤的等效工艺中获得的表面光滑度更高的表面光滑度。在省略HF冲洗的情况下,臭氧化水类似地诱导氧化层的形成,这导致通过SC1的更均匀的蚀刻。

因此,后续装置加工步骤可在比先前清洗技术获得的表面更光滑的表面上进行,从而有助于改善整个装置。

本方法的一个实施例中,硅晶片处理如下。首先,对晶片进行HF清洗处理。HF在水中的浓度通常为0.5-10%。HF能有效去除晶片上可能存在的任何天然氧化物。这种氧化物(无论是天然的还是化学的)通常存在于商业获得的晶片中。具体来说,晶片制造商通常留下天然氧化物或提供化学氧化物来保护硅表面。HF清洗通过任何合适的技术进行,例如浸渍或喷涂。

第二,处理晶片,通常漂洗用臭氧化的去离子水。臭氧化水中溶解的O3导致在晶片上形成相对均匀的化学氧化物层。氧化层通常约8-12厚,并且通常具有与起始衬底基本上不变的表面粗糙度。臭氧水冲洗可通过任何标准技术进行,包括快速倾倒和/或溢流冲洗循环。

第三,用SC1溶液处理晶片。典型地,SC1溶液具有51∶1∶5至1∶10∶100(NH4OH∶H2O 2∶H2O)的浓度比,尽管它是可以在很大范围内改变这些相对浓度并且仍然获得期望的结果。很容易进行控制运行,以确定给定的合适比率一组工艺参数。SC1从晶片表面移除颗粒、有机物和金属,并且通过任何合适的技术来执行。

通常,SC1处理会在晶片表面引入一些粗糙度。但是存在臭氧化wa- 15诱导的化学氧化层ter似乎保持SC1蚀刻相对均匀。具体来说,在硅晶片上发现的天然氧化物不如化学形成的氧化物层均匀。

因此,据信SC1会影响中的自然氧化物不均匀的方式,导致增加的表面20

粗糙。然而,在本发明中,更均匀的化学氧化物层的存在倾向于导致SC1蚀刻以更均匀的方式发生。(即使初始氧化物没有被去除,也是如此氢氟酸漂洗。)该工艺通常提供表面粗糙度与起始衬底的表面粗糙度基本不变(通常相同)的硅晶片。

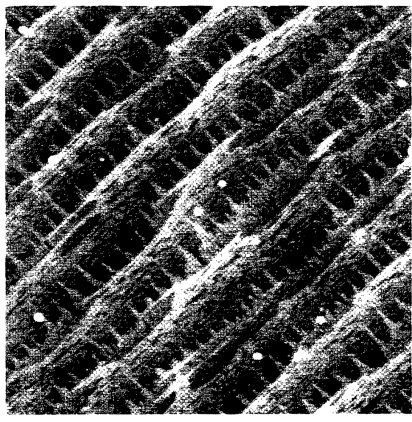

图1