扫码添加微信,获取更多半导体相关资料

薄晶片已经成为各种新型微电子产品的基本需求。这些产品包括用于RFID系统的功率器件、分立半导体、光电元件和集成电路。此外,向堆叠管芯组件的转变、垂直系统集成和MEMS器件中的新概念要求晶片厚度薄至小于150 μm。

机械研磨因其高减薄率而成为最常见的晶圆减薄技术。研磨系统通常采用两步工艺,先以极高的速度(5米/秒)进行粗磨,然后以较低的速度进行细磨(£ 1米/秒)以去除由粗磨步骤产生的大部分损伤层。然而,在晶片表面附近仍然存在缺陷带。该缺陷区的厚度取决于磨削条件。这些残余缺陷会在变薄的晶片中产生应力,导致额外的弯曲,并导致晶片破裂。

由于残留的缺陷层和表面粗糙度,需要在机械研磨后进行额外的减薄工艺来提供可靠的薄晶片。这种最终的蚀刻和表面调节可以通过CMP、干法蚀刻或湿法化学蚀刻来完成。最具成本效益的工艺是湿法蚀刻。与机械研磨相比,在背面使用最终湿法蚀刻工艺减薄的晶片将具有更小的应力。将减少晶片破损,并且在切割之后,芯片将具有更少的裂缝和碎片。

根据晶片背面的后续工艺,表面的最佳粗糙度或光滑度可能不同。对于金属沉积,轻微的粗糙度将提高附着力。2对于晶片键合,需要非常光滑的表面。

本文对一些关键工艺参数进行了研究,以提供非常均匀的蚀刻和可控的表面光洁度,并对这些工艺进行了演示。

实验性

实验是在SSEC 3300系统上进行的。在蚀刻过程中,有许多工艺参数可以改变。出于本研究的目的,使用了单一的蚀刻化学物质。温度、流速、分配曲线、旋转速度和室排气是可以通过工艺步骤编程的参数。我们希望将重点放在对工艺影响最大的工具参数上,因此选择了温度、旋转速度和流速。

所用的化学物质是氢氟酸、硝酸、硫酸和磷酸的混合物,在市场上可以买到Spinetch D。化学物质的循环使用SSEC的开放式或封闭式收集环技术。

硅片厚度和TTV测量是在MTI Proforma 300SA上使用MTI独有的推/拉电容技术完成的。整个晶片表面的自动扫描提供了蚀刻前后晶片厚度的完整绘图。扫描图案上的间距是8毫米。

结果

蚀刻速率

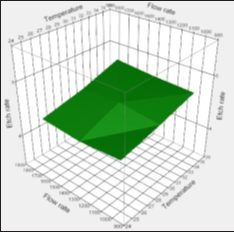

在所研究的参数范围内,硅蚀刻速率取决于旋转速度,其次是温度。下面显示了响应面图以及参数估计值。

图3 刻蚀速率作为温度和旋转速度的函数的响应曲面图

在较高的旋转速度下获得较高的蚀刻速率。正如所预料的那样,蚀刻速率也随着温度的升高而增加。流速对蚀刻速率几乎没有影响。

图4

TTV(总厚度变化)

根据ASTM F657,TTV被定义为在扫描模式或一系列点测量过程中遇到的厚度的最大值和最小值之间的差。MTI形式300SA在扫描前和扫描后的分析过程中自动计算该值。

表面粗糙度

进入的晶片的表面粗糙度取决于背面研磨工艺。对于这些实验,我们使用粗磨(325粒度砂轮)的晶片,根据我们使用的扫描参数,其Ra值约为2000。对于这些实验,我们决定通过测量蚀刻前后粗糙度的百分比变化来量化表面粗糙度。

表面粗糙度结果不可预测。参数估计表明温度是主要影响因素,其次是流速。然而,p值相当高,表明与数据拟合不佳。

一般来说,我们看到蚀刻后的表面变得“光滑”了。响应表面图显示了蚀刻后表面粗糙度降低的百分比。温度越低,似乎越平滑。

总结

在单晶片旋转处理器中硅的湿法化学蚀刻提供了硅的均匀去除并降低了表面粗糙度。发现旋转速度和温度是控制蚀刻速率的关键参数。表面粗糙度在较低温度下得到改善。较高纺丝速度和较低温度的最佳工艺提供了优异的结果。