扫码添加微信,获取更多半导体相关内资料

本文提出了一种将垂直氮化镓鳍式场效应晶体管中的鳍式沟道设计成直而光滑的沟道侧壁的新技术。因此,详细描述了在TMAH溶液中的氮化镓湿法蚀刻;我们发现m-GaN平面比包括a-GaN平面在内的其他取向的晶面具有更低的表面粗糙度。还研究了沟道底部的沟槽和斜面(长方体),搅动无助于长方体的去除或晶面刻蚀速率的提高。最后,研究了有无紫外光照射下,紫外光对三甲基氯化铵中m和a-GaN晶面刻蚀速率的影响。因此,发现用紫外光将m-GaN平面蚀刻速率从0.69纳米/分钟提高到1.09纳米/分钟;在a-GaN平面蚀刻的情况下,紫外光将蚀刻速率从2.94纳米/分钟提高到4.69纳米/分钟。

图1

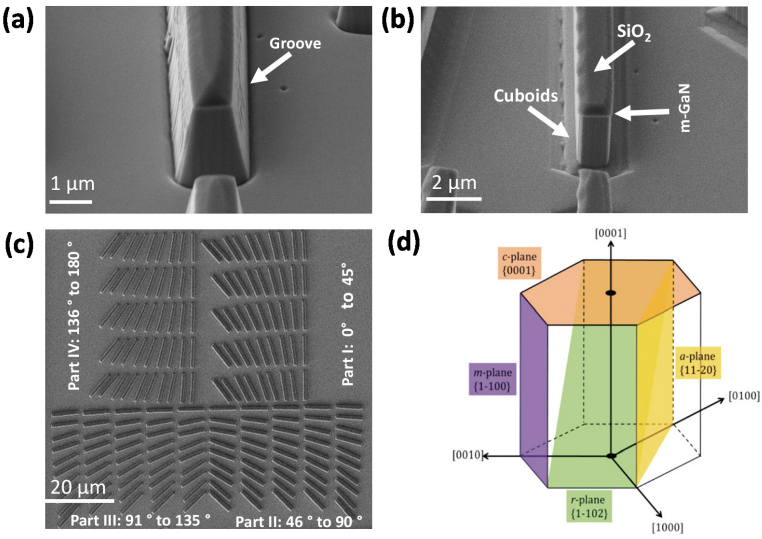

湿蚀刻法被用来揭示通道侧壁上的晶体平面,制造过程如图1所示,本实验采用金属有机化学蒸汽沉积法(MOCVD)在蓝宝石基质上生长的7微米厚的氮化镓外层晶片,这个正方形样品的大小是1厘米×1厘米。为此制作了180个15×2µm2尺寸的手指(图2)。

图2

制造过程首先是在晶片上沉积一个1µm厚的二氧化硅(PECVD)层,作为一个掩模,然后用PMMA9%抗蚀剂进行电子束光刻技术,二氧化硅使用CF4/He混合气体的干蚀刻进行蚀刻,将图案从抗蚀剂转移到二氧化硅掩模,最后,使用TMAH溶液进行氮化镓湿式蚀刻。

通过电子束蒸发沉积的厚度分别为20纳米/350纳米/30纳米的钛/金/镍金属叠层,所研究的图案具有星形形状,由24个相同的鳍状指组成,宽度为250纳米,厚度为2.3微米,除了在第二个实验中是金属的掩模之外,图1所示的相同制造工艺已经用于制造鳍状指状物,星形图案的垂直指状物在m-GaN平面上对齐,用三甲基氯化铵对m-氮化镓和a-氮化镓晶面进行了研究。 实际上,为了确定适合器件制造工艺的金属叠层,已经进行了几项测试。最后,铬/金/铬金属叠层被认为是制造真实器件最可行的,这种金属叠层将用于制造氮化镓垂直器件。

首先,利用扫描电镜对湿法刻蚀后的结构进行了表征,原子力显微镜和扫描电子显微镜被用来研究凹槽的蚀刻轮廓,最后,利用所提出的方向确定方法制作了垂直氮化镓沟道指状物,并对其进行了表征和讨论。在蓝宝石晶片上的镓氮的情况下,平坦区与氮化镓平面预对准;因此m-GaN平面近似垂直于平面,在制造的结构中,研究的角度范围在0°和180°之间,步长为1°。因此,我们以1度的精度研究了所有的m-GaN和a-GaN平面,以估计精确的GaN晶体取向。在TMAH溶液中化学蚀刻30分钟后,使用扫描电镜表征了在m-氮化镓和a-氮化镓平面上取向的沟道指状物。

另外在湿蚀中,a-GaN平面侧壁完全垂直,之后不再发生进一步平滑,a-GaN平面的蚀刻率相对较高,是由于其较低的蚀刻电阻率;另一方面,氮化镓的蚀刻速率不仅仅由TMAH溶液参数决定;相反它是由多种因素决定的,如掩模选择、掺杂水平和氮化镓外延生长条件产生的结晶质量。

最后a和m-GaN平面晶体湿蚀刻的取向测定方法,这种预对准过程对氮化镓晶片非常有帮助,因为确切的平面内晶体取向不能很好地识别为切片片,利用所提出的程序,精确地识别了m平面和a-GaN平面,一种优化的TMAH25%、85◦C和uv辅助配方已被用于设计面向a-和m-GaN的鳍通道,m-GaN晶体面的蚀刻显示出比a-GaN取向的Fins更光滑、更稳定的通道侧壁。通过进行的一些测试,仍然需要更多的研究来深入了解在TMAH蚀刻过程中产生的这些立方体的起源。而且紫外光利用对TMAH溶液中m和a-GaN平面蚀刻速率的影响,使m-GaN的蚀刻速率从0.69纳米提高到1.09纳米/分钟,在a-GaN平面上,紫外光将蚀刻速率从2.94纳米提高到4.69纳米/分钟。