扫码添加微信,获取更多半导体相关资料

本文提出了一种新的硅块微加工装置,它利用聚合物保护涂层ProTEKR�B2涂层代替传统的硬掩模,考虑了不同浓度的氢氧化钾和浴条件,ProTEKR�B2涂层与硅衬底具有良好的粘附性,没有降解、蚀刻率和表面粗糙度,蚀刻时间大于180min且不破坏前侧微结构,微悬臂梁也使用两种不同的工艺流程制造,以证明这种保护涂层在微机电系统(MEMS)工艺中的适用性。

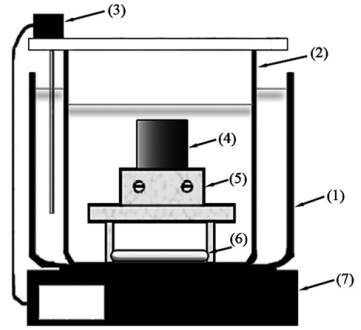

实验在不同的氢氧化钾浴条件下进行,样品与水平位置相比,将样品保持在垂直位置,以便更好地从蚀刻表面排出氢气泡,并更好地对样品进行视觉控制,氢氧化钾蚀刻装置如图1。

图1

在沉积ProTEKR�B2涂层之前,必须将一种特定的引物自旋应用于Si表面,以提高薄膜的粘附性,然后需要在热盘上以130°C-150°C进行软烤,保护涂层可以以1000rpm的速度旋转涂在样品上90秒,然后分三个步骤进行硬烘烤:150°C 2min,170°C 2min,225°C 1min。这些步骤需要达到聚合物的最佳稳定性和粘附性,从而避免在氢氧化钾蚀刻过程中出现不必要的剥离,在这些条件下,涂层的平均厚度为12微米。湿蚀刻后,样品清洗如下:首先应用特定的去除液约20-40min,使保护层溶解,然后为了完全去除,必须分别在3:1的硫酸和过氧化氢溶液中进行额外的“食人鱼”蚀刻,持续10分钟。

由于聚合物保护涂层是透明的,设计的阶段允许在蚀刻过程中对样品的背面和正面进行视觉控制,因此,在测试期间很容易记录任何可能出现的问题。随着氢氧化钾重量浓度(20%wt、30%wt和40%wt)的增加,蚀刻率呈非线性下降,在不同的测试浴条件下,添加表面活性剂对硅蚀刻速率的影响最小,而搅拌器搅拌起着更重要的作用。这种行为可能是由于搅拌器的添加能更好地最小化所谓的“掩膜气泡”现象,搅拌器和表面活性剂的结合似乎没有引起任何明显的效果,仅通过搅拌而引起的试验的蚀刻速率大致相同。

随后对热氧化硅掩模的蚀刻速率也进行了表征,以评价该过程的选择性,即硅和二氧化硅的蚀刻速率之间的比率,在不添加表面活性剂的情况下,氢氧化钾浓度最低(20%wt)的比例最高,随着氢氧化钾浓度的增加,其选择性比硅蚀刻速率的变化趋势更呈线性变化,这是由于氧化硅蚀刻速率作为氢氧化钾浓度的函数的线性增加行为,在所有四种浴液条件下,选择性值没有真正的差异,这意味着Si和二氧化硅对表面活性剂和/或搅拌器的添加物有类似的依赖性。

各向异性蚀刻的单晶硅表面的粗糙度是另一个可用于识别聚合物掩蔽对氢氧化钾浴液的任何影响的关键参数,研究粗糙度主要有两个原因:首先,微加工器件的表面粗糙度会影响到其性能;第二个原因是要证明在湿蚀刻过程中聚合物掩模的存在和样品的垂直位置不影响硅(1 0 0)取向衬底上的粗糙度和形貌。

为了获得关于表面粗糙度的全局信息,在7个不同的方形扫描区域(120×120µm2)上对每个样品进行了AFM接触模式测量,并与在相同条件下蚀刻的未涂层参考样品的测量结果进行了比较。用于定量形态学评价的参数为均方根粗糙度Rq和平均粗糙度Ra,对于所有浓度,在纯氢氧化钾搅拌条件下获得了最高的粗糙度,而纯氢氧化钾在静态条件下观察到明显的粗糙度下降,表面活性剂SDSS的加入导致了平滑度的显著提高,当搅拌与使用表面活性剂结合时,在所有的氢氧化钾浓度下,粗糙度都会有非常轻微的增加。

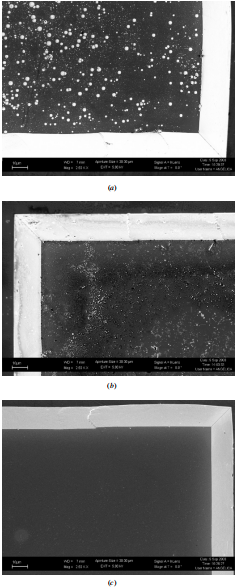

图6

用FESEM进行的形态学研究证实了AFM表征的结果。在最低浓度下,锥体突起严重影响表面(图6(a)),对于30%的wt氢氧化钾溶液,锥体的大小大大减小(图6(b)),而对于40%的wt氢氧化钾,偶尔会观察到锥体(图6(c))。通常在氢氧化钾中蚀刻的硅(1 0 0)表面上可以观察到锥体突起,根据一些研究表明,随着氢氧化钾浓度的增加,金字塔的密度和大小都显著减小,不均匀的山丘大小表明,缺陷是在蚀刻过程中不断产生的。因此,缺陷的产生是蚀刻工艺所固有的,除浓度外,其他因素还影响氢氧化钾蚀刻过程中小山丘的形成、密度、形状和尺寸,包括浴温度和是否存在添加剂。

此外,在垂直位置蚀刻的氢气泡运动引起的螺旋状图案没有观察到,这可能是由于在这项工作中使用的温度较高,所有的测试都表明,蚀刻率、粗糙度和蚀刻形态似乎没有受到聚合物涂层的影响,因为从参考样品和文献中没有发现明显的不匹配,这证实了ProTEKR�B2涂层的存在不影响氢氧化钾浴条件的假设,并为氢氧化钾湿蚀刻掩蔽层提供了一种成本效益和高效的技术选择。

通过研究了一种替代传统保护掩模对氢氧化钾批量微加工的替代方法,提出了使用聚合物保护涂层和一种新的、经济有效的氢氧化钾蚀刻装置,它们共同消除了在设备侧使用硬掩模的需要。此外,已经证明,蚀刻表面的蚀刻速率和形貌不受器件上存在的聚合物保护的影响,这种聚合物可以很容易地旋转涂在晶片上并从晶片上去除,其持久性允许超过3小时的蚀刻,聚合物涂层减少了膜损伤的问题。

因为不需要高温,表面不产生应力,与LPCVD和PECVD硬掩模沉积工艺相比,这种保护解决方案在工艺时间和成本方面也很方便,结果表明,在完全去除ProTEKR�B2涂层后,硅表面保持了自身的特性,采用了MEMS制造过程,从SOI衬底中获得了悬臂梁,使用了两种不同的工艺流程来证明可以在设备侧的图案化工艺之后或之前应用聚合物保护。