扫码添加微信,获取更多半导体相关知识

本文研究了用金刚石线锯切和标准浆料锯切制成的180微米厚5英寸半宽直拉单晶硅片与蚀刻时间的关系,目的是确定FAS晶片损伤蚀刻期间蚀刻速率降低的根本原因,无论是与表面结构相关,缺陷相关,由于表面存在的氧化层,还是由于有机残差。

通过采用研磨和离子研磨的方法制备了横截面透射电镜样品,反射率测量是使用基于光纤,光学排列进行的,利用日立S-4800扫描电子显微镜(SEM)、200keVJEOL2010F透射电子显微镜(TEM)和表面成像系统公司的原子力显微镜(AFM)对其表面结构进行了研究。

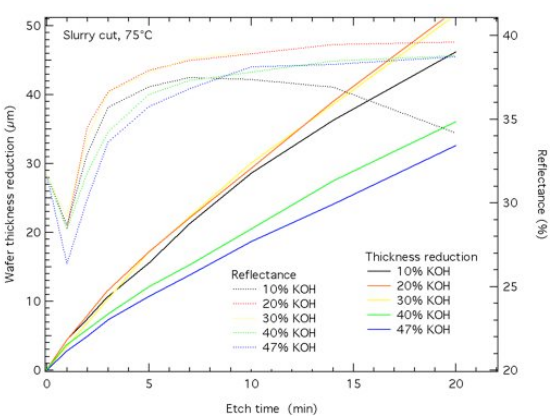

图2

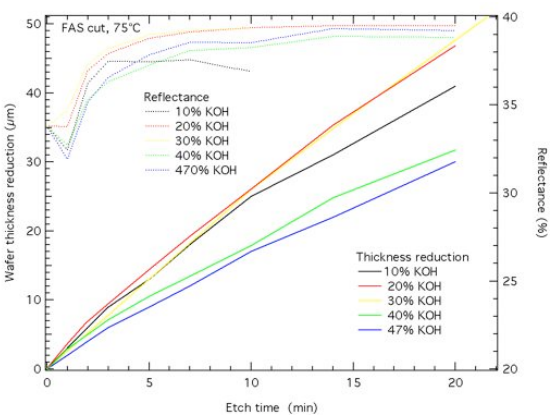

图2显示了在75°C下不同浓度氢氧化钾泥浆切割晶片的厚度减少和表面反射率随蚀刻时间的变化,氢氧化钾浓度在20-30%左右的蚀刻率最大。另外反射率的最初下降是由于微裂纹的开口,这增强了表面的纹理。图3是在75°C下不同浓度氢氧化钾下FAS切割晶片的厚度减少和表面反射率随蚀刻时间的关系,FAS切割晶片的蚀刻速率显示出与浆液切割晶片相同的行为,由于表面上不存在微裂纹,因此表面反射率的初始降低并不那么明显。

图3

通过比较浆料切割晶片和FAS切割晶片的厚度减少情况,FAS切割晶片在初始时间为5-10分钟内的蚀刻率较低,这在另外图中得到了阐明,其中绘制了当氢氧化钾浓度分别为30%和47%时,浆液和FAS切割晶片的厚度减少图,对于超过大约10分钟的蚀刻时间,这两种类型的晶片的蚀刻速率是相同的。

在浆液切面的横截面上显示了一层非晶Si(a-Si),典型厚度为20-40纳米,在非晶态层的下面,可以观察到一个300-600纳米厚的缺陷区域;大多数缺陷位于表面800纳米的层中,但也有一些位于2000纳米的深度。通过比较切割浆料和切割FAS晶片的表面结构截面,FAS切割晶片的非晶层和缺陷层平均厚2-3倍,根据在蚀刻过程中初始阶段测量的蚀刻速率,TEM观察到的非晶硅层在前2-5秒内被蚀刻掉,因此不是在初始阶段蚀刻速率降低的原因。

在进行预清洗过程时,蚀刻速率变化不大,说明表面没有氧化硅掩蔽层或有机残留物层,透射电镜调查也证实了这一发现。

最后通过FAS和标准浆料晶片的碱性溶液中的蚀刻速率随时间、温度和不同的预清洗过程的变化,结果显示,氢氧化钾浓度的最大蚀刻率在20-30wt%左右,在初始5-10分钟的蚀刻过程中,FAS晶片的蚀刻率低于浆状晶片,这取决于氢氧化钾的浓度和温度;为了表征晶片表面,我们使用了扫描电子显微镜(SEM)、透射电子显微镜(TEM)、原子力显微镜(AFM)以及反射率测量,通过比较切割浆料和切割FAS晶片的表面结构横截面,观察到非晶硅层和缺陷层,但得出结论,不限制初始较高的蚀刻速率。