扫码添加微信,获取更多半导体相关资料

本研究采用电导率和pH传感器监测不同加工条件下氢氧化钾的浓度。研究了各种添加剂以及硅酸盐积累对pH和电导率的影响,结果表明,浴寿命可以延长和稳定的过程。

在几种酸和碱的电导率与浓度的关系中,可以了解到电导率随浓度的增加而增加,直到达到最大值,当溶液足够浓缩时,解的程度会减慢,任何浓度的任何进一步增加都会导致溶液中离子的相互作用,从而导致电导率的降低。应该注意的是,在光伏行业中使用的浓度并没有达到这个最大值,因此,电导率可以用来以相当准确的方式检测化学浓度。

而且酸和碱的解离也有助于测量溶液的pH值,通过考虑氢离子(H+)的浓度,可以测量水溶液的pH值,这是使用标准的pH探头和仪表来完成。对于碱性溶液(pH>7),溶液中H-+离子的减少,pH随着浓度的增加而增加。

为了测试控制方法,在全自动GAMA™晶圆蚀刻和清洗系统上进行了实验,浓度的测量是使用位于工艺罐的再循环回路内的内联电导率和NIR(近红外)传感器进行的,在90ºC的一个由添加剂组成的容器中,一次生产30-50个硅晶片,调整前(即预前)以保持一致的蚀刻速率,并获得晶片的完整纹理化,并将研究结果与已建立的理论模型进行了比较。

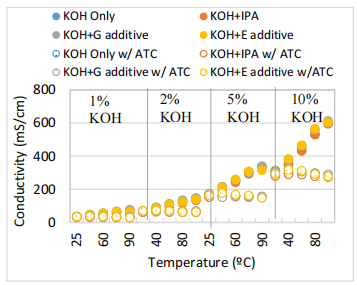

图3

图3和图4显示了不同添加剂、氢氧化钾浓度和温度的实验(DOE)设计结果;图3中的数据显示,当不采用温度补偿时,电导率随温度的升高而增大,这是意料之中的,因为离子的迁移率将在更高的温度下增加,然而当使用ATC时,电导率与参考温度(25ºC)相关,便于样品之间的比较,可以看出ATC的数据显示,随着氢氧化钾浓度的增加而增加,但随着温度的升高而保持相对稳定。为了这些实验的目的,在电导率计内实现了线性温度补偿,由于生产过程可以根据情况在不同的温度下运行,因此使用ATC是最简单的方法,以便开发适合可能遇到的各种过程的算法。

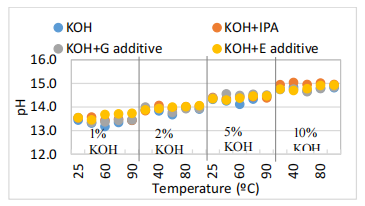

图4显示了pH上的结果,可以看出,pH随氢氧化钾浓度的增加而增加,但随着pH浓度的变化而保持相对稳定,DOE的电导率和pH数据没有显示出添加IPA或各种添加剂的任何显著影响,这表明,使用电导率/或pH作为氢氧化钾的监测和控制方法可以是目前采用的一种可行的替代方法,因为响应将仅由于氢氧化钾的变化。

图4

由于溶解的硅似乎不影响电导率,氢氧化钾电导率设定点可以在新浴的过程开始时作为槽参数输入,通过这样做,浴缸将使用原位化学浓度控制系统(ICE™)自动调整,以始终保持到所需的设定点。然而如果要运行多个生产批次,并且槽装载硅,氢氧化钾可能需要按照前面所述的每个批次进行升级。

另外在两种不同起始氢氧化钾浓度下加入硅后pH的变化中可以看出,加入硅酸盐加载后,pH的变化相对较小,通过研究还发现,pH电极的准确性可能不够高,或者读数可能不够稳定,无法可靠地检测到浓度的微小变化,因此,电导率将是更适合用于控制浴液浓度的方法。

所以以上结果表明,通过电导率实时控制化学浓度有利于先进的太阳能电池的制造,发现了浴液电导率与硅酸盐负载以及氢氧化钾浓度之间的经验关系,在GAMA™太阳能工具上对新系统在氢氧化钾浴(含无ipa添加剂)中保持稳定蚀刻速率的验证测试,实验证明了新的控制方案在多次生产过程中实现稳定的蚀刻速率和完全纹理化的有效性。因此,这些低成本、实时的测量将显著提高晶圆加工的稳健性。