扫码添加微信,获取更多半导体相关资料

本文介绍了用于研究硅基板各向异性湿法蚀刻后微悬臂梁取向与微桥取向相关性的实验结果。在二氧化硅微悬臂梁或微桥的制造过程中,在二氧化硅薄膜下的硅衬底的各向异性湿式蚀刻创造了独立的结构。

用于这些实验的二氧化硅微悬臂梁是在具有(100)取向的n型(硼掺杂)sc硅晶片上制备的,硅晶片经过镜面抛光,电阻率值在5~3Ωcm之间,在以水蒸汽饱和的氧环境下,在硅衬底上生长了约1微米的热氧化物,该氧化硅的生长温度为1115°C,设计的结构使用标准的光刻技术绘制图案,二氧化硅中的开口使用缓冲氧化物蚀刻法进行蚀刻。悬臂梁图案与(100)Si衬底上的主晶片平面排列,即沿着该方向排列。研究了两种类型的悬臂梁和微桥方向:一种平行于质片平面或对准方向,另一种方向是距质片晶片平面45°。设计的悬臂梁和微桥的尺寸宽度分别为25、50或100微米,长度分别为100、200、300或500微米。

蚀刻过程采用了两种在MEMS处理中最常用的碱性溶液,两种溶液都保存在高温高温玻璃容器中,蚀刻温度为80°C(温度稳定±0.5°C)中。容器用盖子上的螺丝密封,其中包括一个自来水冷却冷凝器,以减少蚀刻过程中的蒸发,在蚀刻过程中,晶圆被固定在磁力搅拌棒上方的水平位置的特氟隆支架中,将溶液在700rpm下进行电磁搅拌。蚀刻过程后,将蚀刻晶片从溶液中取出,用去离子水彻底冲洗,不应用任何防止释放的开裂或微悬臂附着的程序。

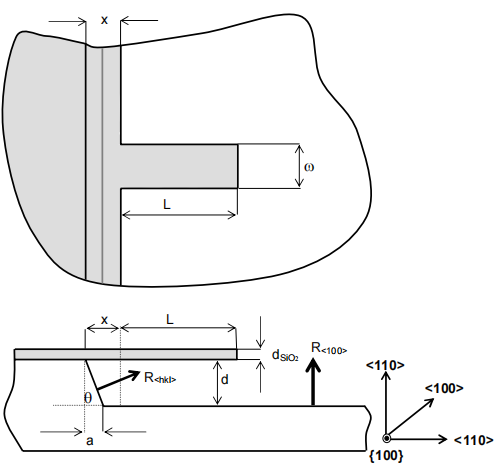

释放的结构在高功率光学显微镜的情况下进行显微镜观察,允许纵向平面测量,为了估计检测晶体平面的刻蚀速率,使用一种特殊的微规刻蚀的深度被测量,众所周知,硅具有金刚石立方结构,其各向异性的刻蚀行为强烈地依赖于晶体的取向,在各向异性湿式化学蚀刻过程中,侧壁的平面形成是与掩模边缘对齐的蚀刻速率最慢的一种,所有这些可能性都如图所示1。

图1

为了实现壁,图案边必须在方向上,这也是(100)Si晶片的质数平面方向,在这项工作中研究的两种解决方案中,平面都是最慢的蚀刻平面,当图案边沿方向对齐,即距质数平面45°时,墙的边界图案的选择取决于{110}和{100}平面的相对蚀刻率,这两种蚀刻速率之间的差异很小,它们对所使用的溶液、蚀刻条件、温度、添加剂、溶液中的杂质等非常敏感。

对某些晶体平面的蚀刻速率的评价方法如图所示2,用微米计测量Si(100)衬底上的蚀刻深度(d),并在光学显微镜下测量横向距离。

图2

不同宽度和长度的微悬臂梁在25wt上被蚀刻,%TMAH水溶液,用于两种不同的蚀刻时间,这些照片说明了硅的压切过程和二氧化硅微悬臂梁的释放,微悬臂梁的侧面都有最慢的蚀刻平面,其释放过程实际上是通过向下切割微悬臂梁顶部的凸角来实现的。

从定向微悬臂梁释放过程中硅下切的演变可以看出,晶体平面阻止了微悬臂梁边缘的下切。因此,对于定向的微悬臂梁,由于凸角效应的下切割结果,它沿着悬臂梁的长度扩散。两种解决方案的下切机制是相同的,唯一的区别在于最快的蚀刻平面的类型,它结合了微悬臂梁前面的凸角,这意味着图中所示的角度,每个解决方案是不同的,当微悬臂梁是由硅本身制成时,了解结合硅凸角的平面的确切方向是非常重要的,在这种情况下,必须避免为了使微悬臂梁保持其预定的形状,对凸角的下切。

本文介绍了在硅(100)基板上制备不同取向的热生长二氧化硅微悬臂梁的一些方面,在微加工技术中最常用的两种溶液中,硅下切割释放的二氧化硅微悬臂梁取向为25wt。%TMAH和30wt,%氢氧化钾水溶液,两种溶液的蚀刻温度均为80°C,通过对Si(100)衬底沿其宽度进行下切,制备了面向其方向的二氧化硅微悬臂梁,定向微悬臂梁的释放只取决于它们的宽度,而不是它们的长度,这种定向的二氧化硅微悬臂梁的截面大致保持矩形,有利于进一步应用,只有在(100)取向的硅衬底上,才可以通过湿式化学蚀刻法制备二氧化硅微桥。