扫码添加微信,获取更多半导体相关资料

本文研究了一种非离子表面活性剂对CMP清洗后颗粒去除的影响。根据改变非离子表面活性剂的浓度,在12英寸的铜图案晶片上进行了一系列的实验,以确定最佳的清洗结果。并讨论了该表面活性剂对缺陷还原和颗粒去除的影响。此外还讨论了一种非离子表面活性剂的负面影响。

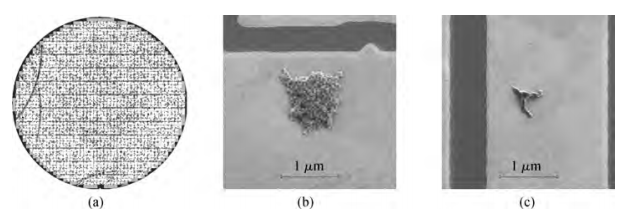

CMP工艺是在应用材料300毫米反射LK工具上进行的,该工具设计为三步铜CMP工艺,因此,采用三步抛光方案:第一步是去除大块铜,获得初始平面表面;第二步是去除残留的铜,停止在屏障层上;第三步是清洁阻挡金属和部分介质。所有的晶圆都用相同的铜和屏障泥抛光,随后在同一台机器上进行了cmp后的清洗过程:首先用超电子学清洗抛光晶片,然后在PVA电刷盒1和盒2中清洗晶片,最后将晶片在IPA蒸汽干燥器中吹干。当整个过程完成后,使用检测工具(KLATencor)和SEMVisionTMG4缺陷分析平台(应用材料)来确定清洗性能。所有实验均采用12英寸铜图案晶片进行。图1(a)为图案铜晶片的示意图,图1(b)为CMP工艺后晶片表面部分残留物的模型。

图2(a)显示了在没有非离子表面活性剂的情况下,用清洁剂A处理图案晶片单一缺陷图,这张图上有8064个缺陷,缺陷包括BTA、颗粒、胶体硅磨料和有机污染等方面,其尺寸大于0.2微米,然后随机选择100个区域点来确定缺陷到底是什么,我们观察到,超过一半的缺陷是胶体硅磨料和有机颗粒残留,如图2(b)所示。

图2

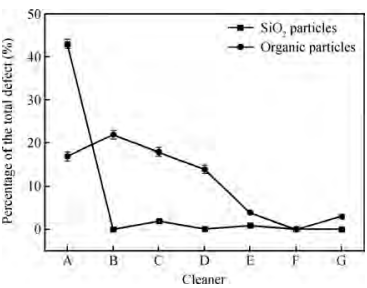

实验中随着表面活性剂浓度的增加,在晶片上发现的缺陷越来越少。此外在不同的晶片上仅证实了一两种胶体硅磨料,实验结果表明,非离子表面活性剂具有良好的颗粒去除性能,结果表明,当稀释率小于1/75时,稀释率越大,cmp后清洗结果越好,否则,cmp后清洗结果随着非离子表面活性剂浓度的进一步增加而恶化。

图4

图4显示了用不同清洁剂处理的晶片上胶体硅磨料和有机颗粒的百分比,从图4可以看出,即使在低浓度的FA/O非离子表面活性剂下,胶体硅研磨料也被完全去除。从图4中,我们还可以看出,非离子表面活性剂的浓度越高,对有机颗粒的去除效率就越高,由于每个晶片在抛光后立即进行清洗,有机颗粒很难与晶片表面形成化学结合,也就是说大部分有机颗粒处于物理吸收状态。因此,有机颗粒的去除机理与物理吸附的胶体二氧化硅磨料相似。

最后通过使用非离子表面活性剂参与cmp后的清洗过程,提高了清洗效率,获得了更好的清洗效果,非离子表面活性剂通过化学和机械反应去除胶体硅磨料和有机颗粒具有很好的性能。此外,非离子表面活性剂可以通过去除颗粒和减少刮痕来改善表面粗糙度,然而非离子表面活性剂也会带来有机污染,因为它可以吸附在晶片表面,结果表明,非离子表面活性剂的浓度有一定的值,是清洗后缺陷最小的值。