扫码添加微信,获取更多半导体相关资料

本研究揭示了在正常加工条件下烘烤后含有大量金属氧化物的新型自旋底层材料,这种无机金属硬掩模(MHM)在三层叠的等离子体蚀刻过程中具有良好的蚀刻选择性,基于溶液LPC分析和晶圆缺陷研究,该成分具有良好的长期保质期和锅的寿命稳定性,该材料吸收DUV波长,可作为无机或混合抗反射涂层,控制DUV暴露下的基底反射率,其中一些含金属材料可以作为EUV光刻技术的底层,以显著提高光速度,特定的金属硬掩模也被开发用于IRT过程中的通过或沟槽填充应用,在ArF干燥或浸没条件下,薄膜厚度低至10nm,具有良好的涂层和光刻性能,此外,通过在环境温度下使用各种湿蚀刻溶液,可以部分或完全去除金属氧化物膜或残留物。

为了测试薄膜的溶剂抗性,在涂有底层材料的硅片上分配诸如丙乙二醇单甲基乙酸乙酯(PGMEA)或乳酸乙酯(EL)等溶剂,60s后用氮气扫光去除溶剂,在浸泡前后,通过视觉或测量薄膜厚度来检测薄膜的完整性,为了测试薄膜的显影剂电阻,在涂层晶片上分配AZ®300MIF显影片,60s后用水冲洗晶片,用氮气干燥,在浸泡前后,通过视觉或测量薄膜厚度来检测薄膜的完整性。

采用元素分析和TGA减重测量(煅烧)的方法测定了金属氧化物薄膜中的金属%wt/wt,样品在腔室中的氧气下从20°C/60s的室温加热到800°C,并在煅烧过程中在800°C的恒温下连续加热1小时,金属%wt/wt可以根据钙烧后的总重量减轻或最终氧化物的重量计算,这两种方法的结果是一致的,固化温度为150°C至250°C,烘烤时间约为60-120秒,具体取决于MHM配方的组成。

采用四氟化碳或氯气基蚀刻化学打开金属硬掩模或Si-BARC,然后采用o2基蚀刻化学蚀刻AZ®U98碳底层,基于cf4/o2的蚀刻化学方法打开有机BARC层,比较了Si-BARC三层和金属硬掩模三层的各步蚀刻轮廓,薄膜的初始厚度为35-80nm,MHM材料在硅片上进行旋转涂层和固化,晶圆片被浸没在上述其中一种剥离溶液中,定期记录薄膜的厚度,直到薄膜被完全冲走,湿蚀刻率是由湿润过程中不同时间间隔的膜损失得到的,一旦薄膜被完全蚀刻掉,晶片就被提交以进行如上所述的缺陷计数分析。

石英晶体微平衡(QCM)方法8测量了烘烤过程中涂在硅晶片上的加热膜的升华量,在一定温度下,加工多达50片,累计记录排气量,可以获得废气量与晶圆数量的图,以评估废气性能,涂有MHM材料的晶片的烘烤温度通常为200°C~250°C,这是金属氧化物膜完全固化所必需的,有机底防反射涂层(OBARC)材料可作为比较MHM材料和OBARC材料之间的排气结果的参考。

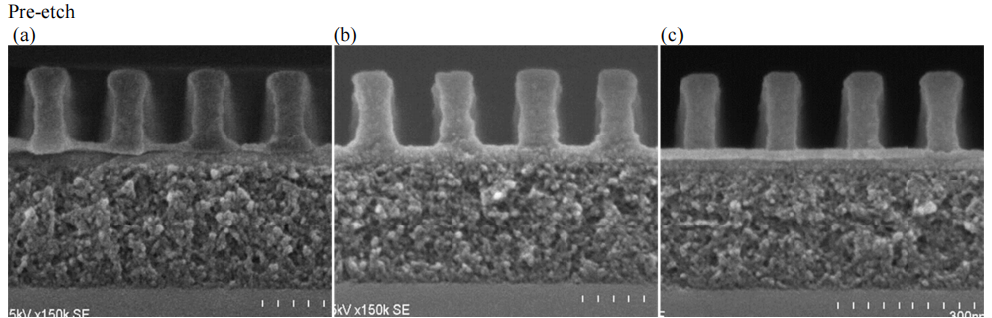

图2

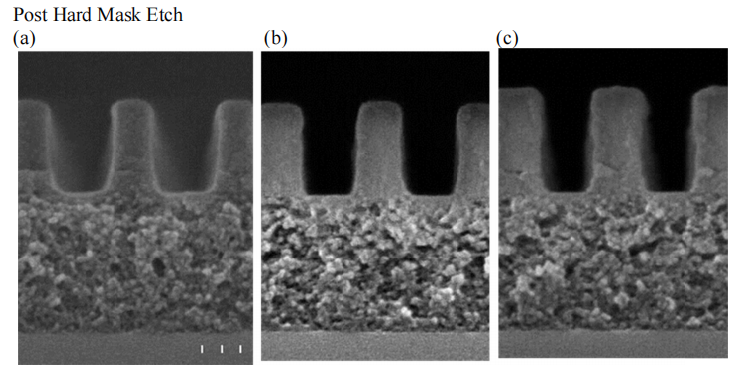

蚀刻前的照片成像的横截面显示在图2中,其中(a)、(b)和(c)的堆叠分别包含衬底顶部的抗蚀剂/SiBARC/CUL、抗蚀剂/MHM/CUL和抗蚀剂/OBARC/MHM/CUL的方案。抗蚀剂的膜厚为150纳米,AZ EXP MHM样品B硬掩膜或硅硬掩膜的膜厚目标为25纳米,碳底层的膜厚为220纳米,OBARC薄膜厚度为17纳米,与图2(a)中的硅硬掩模相比,图2(b)中的金属掩模上的图案化光致抗蚀剂显示出优异的轮廓。此外,通过在图2(c)中的MHM材料上涂覆OBARC的附加层,可以显著改善抗蚀剂分布,然后对图案化的晶片进行氟化等离子体(CF4)蚀刻,以打开无机硬掩模。 图3显示了如上所述的三种方案(a)、(b)和(c)中的蚀刻性能。在蚀刻无机硬掩模之后,与图3(a)中的硅硬掩模相比,图3(b)中的金属硬掩模上或图3(c)中的OBARC/MHM上的图案化光致抗蚀剂具有改善的轮廓。

图3

图3中打开的晶片被氧等离子体蚀刻,以去除暴露区域中的碳底层。总的来说,AZ EXP MHM样品B金属硬掩模材料已经显示出优异的蚀刻选择性,并且实现了优于SiBARC硬掩模的光刻性能。该材料具有均匀的涂层质量和在大范围的膜厚度下,例如10纳米-350纳米的优异的抗蚀剂相容性,与硅硬掩模相比,该材料在使用氟化气体和氧气的替代蚀刻工艺中具有相当的蚀刻选择性,与使用SiBARC作为硬掩模的轮廓相比,使用MHM硬掩模的CUL蚀刻后的图案图像显示出更好的轮廓,该材料的低排气性能与商品化的OBARC产品AZ ArF EB18B相当,MHM湿蚀刻能力相对于硅硬掩模的优势可以在集成电路制造的返工过程中产生潜在的成本降低。

研究了MHM衬层在EUV工艺中的应用,在MHM底层或有机EBL/MHM双层方案上,EUV抗蚀剂敏感性似乎得到了改善,我们正在改善AZ MHM衬层的蚀刻选择性和其他参数,如通孔和沟槽填充,与本文描述的第一代MHM材料相比,我们最新的MHM材料在增强EUV灵敏度方面表现出更好的性能。为了了解MHM材料化学和扩展MHM材料在半导体工业中的应用,正在对各种工艺条件下的MHM性能进行更详细的研究,并探索金属氧化物薄膜的湿法蚀刻配方。