扫码添加微信,获取更多半导体相关资料

许多不同的光刻方法已被应用于制造微纳米结构和纳米结构,并成功地用于形成具有特殊润湿性能的表面,事实上,在微米、亚微米和纳米尺度上的表面粗糙度的改变,无论有没有化学处理,都会导致具有可控润湿性能的表面表现出极限(例如超疏水、超亲水表面),我们研究了不同的方法,以实现这种图案表面的可调润湿特性,我们通过使用不同的光刻技术来制作微孔衬底。

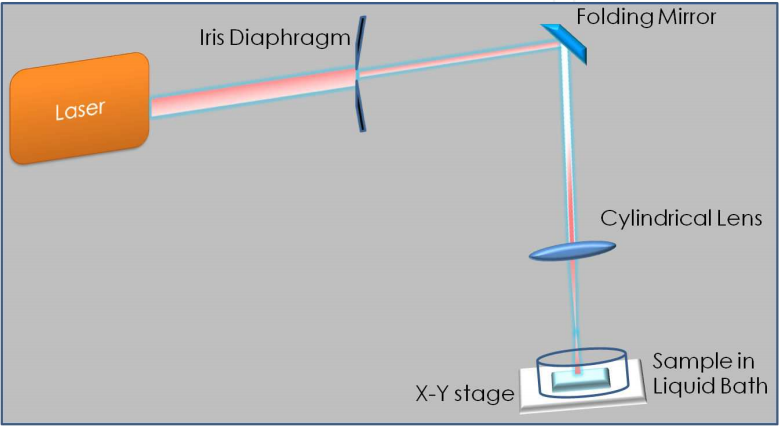

本研究中使用的基底是具有天然氧化物表层的商业标准硅晶片,晶圆的抛光面和未抛光面都用于激光微加工,特别是用焦距为75毫米的圆柱形透镜聚焦紫外纳秒激光束,测试的激光通量的范围是从0.5至2J/cm2,在烧蚀过程中,硅晶片储存在甲醇或蒸馏水的液体浴中,表面液体覆盖5mm,晶片以精确的x-y平移阶段移动,直到获得约1cm2的纹理表面区域,图5显示了激光微加工装置的示意图,烧蚀后,将晶圆从液体浴中取出,并在环境条件下进行干燥。

图5

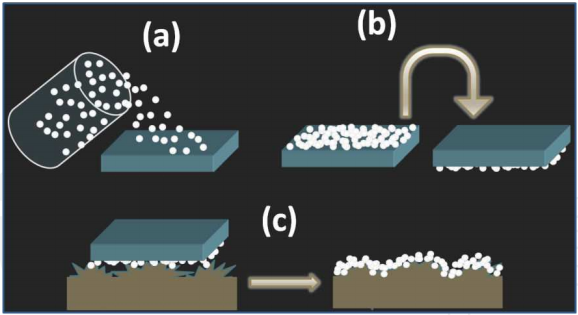

除了纹理硅晶片作为基底,我们还使用了各种微纹理硅碳化硅表面,使用了600、800和1200砂粒大小的典型砂纸。对于纹理硅晶片的涂层,使用了亚微米的聚四氟乙烯颗粒,一定数量的聚四氟乙烯粉末分散在商业苏格兰Brite(3M)中型纤维素泡沫上,尺寸为15cm×9cm×2cm,用一根金属棒将聚四氟乙烯粉末在泡沫表面摩擦几分钟,以使其均匀扩散,随后,泡沫以圆周运动不断地与纹理硅表面摩擦几分钟,在此过程结束时,几乎所有的聚四氟乙烯粒子都被转移到纹理硅表面,形成一个薄薄的聚四氟乙烯层。我们发现,聚四氟乙烯颗粒强烈地附着在激光形成的结构上,因为后处理(浸泡在不同的溶剂中,如丙酮、甲苯、甲醇或氯仿)并没有导致颗粒从表面去除。图6显示了聚四氟乙烯粒子摩擦电沉积的基本步骤的示意图。

图6

利用原子力显微镜技术进一步研究了纹理表面的形貌,一般来说,扫描大小在5~20μm之间,同时采集拓扑快速图像、高度、误差和相位图像,Park系统XE-100AFM在硅悬臂梁的非接触模式下使用,所有样本均采用了0.15Hz至0.25Hz之间的自适应扫描速率,要获得具有微米特征的表面的高质量AFM图像,必须尽量减少偏转(或振幅)信号(表示误差信号)。如果这些信号是最小的,扫描过程中获得的误差图像看起来与地形特征相同。

对于表面的润湿表征,对于水滴粘附度的测量,我们使用了以下方法:将水滴放置在检测表面上,然后使表面缓慢倾斜,同时CCD相机捕捉液滴形状的变化,在最后记录的图像中,在液滴的基部开始移动之前,测量前进的θΑ和后退的θBAPCA,APCA前进和后退的区别在于CAH,所有测量值的标准差均为±3°,有限的apca不能在这些表面上测量,因为被放置的水滴在沉积后几秒钟后就完全扩散在它们身上,为了实际目的,分配的APCA为0°。

当聚苯乙烯电沉积法将聚四氟乙烯粒子附着在激光形成的表面强度上时,原表面的表面形貌和润湿特性发生显著变化,发现了影响复合材料表面最终润湿性能的两个主要因素,这些是衬底的微粗糙度和粘附在它上面的聚四氟乙烯亚微米颗粒的数量,我们展示了两个未经处理的激光纹理表面和在纹理表面顶部的三电子沉积的聚四氟乙烯表面的三维AFM地形图像。

一个光滑的聚四氟乙烯表面的接触角约为110°,在这种情况下,由于底层的粗糙度,APCA超过了此值,详细的APCA和CAH测量表明,平均粗糙度为~5μm的激光纹理硅表面在被三带电聚四氟乙烯粒子涂层时,不会成为超疏水(APCA>150°)。

在所研究的激光通量范围内,没有观察到硅片粗糙度的重大变化,然而,单个金字塔状微结构的形状可以被修改,而不会对聚四氟乙烯涂层表面的最终润湿特性产生影响,所有制备的表面的APCAs中心约130°,CAH中心约35°,虽然这些表面不能被认为是超疏水自清洁表面,但水滴表现出相当低的水附着力,疏水性相对较高,这些润湿特性优于某些疏水聚合物,如平滑的聚四氟乙烯或聚(二甲基硅氧烷)(PDMS)。

所使用的四种不同的激光通量显示出几乎相同的疏水性,其主要原因是摩擦电涂层产生了1.5μm厚的聚四氟乙烯薄膜,因此,由于所得的硅晶片表面粗糙度在2~5μm之间,无法实现保形超疏水涂层。为了解决这一问题,利用不同砂粒尺寸的碳化硅砂纸分析了表面微纹理对摩擦电聚四氟乙烯沉积后最终疏水性的影响。

一般来说,对于表面粗糙度高达60μm的微粗糙表面,小于1.5mg/cm2聚四氟乙烯附着就足以使其具有超疏水性。当每个表面积沉积的聚四氟乙烯质量约为0.5-0.7mg/cm2时,得到最佳结果(APCA>155°和CAH<20°),对激光微纹理硅晶片进行的类似分析表明,单位面积的聚四氟乙烯(0.05-0.15mg/cm2)使表面疏水的数量要少得多。一部分涂上了三电聚四氟乙烯沉积,另一部分不经处理,照片中的红线显示了经过治疗的区域和未经治疗的区域之间的边界,可以观察到,未经处理的区域是完全湿的,而在经过处理的区域,液滴处于超疏水状态。

最后在这项工作中,我们演示了两种不同的光刻技术,每一种都与不同的涂层方法相结合。这两种制造工艺的目的是以简单、高效、可重复和经济的策略获得具有特殊润湿特性的大面积表面,第一个工艺包括通过紫外光刻技术在硅上制造SU-8微柱图案,随后,这些图案被喷涂颗粒所覆盖,这些颗粒会导致不同的粗糙度尺度,基底从“粘性”疏水表面开始,通过应用适当的颗粒,可以转化为具有超高或超低水粘附性的超疏水表面;第二种方法将硅晶片的激光微加工与带电聚四氟乙烯亚微米颗粒的三电沉积涂层方法相结合,这种绿色无溶剂制造方法的表面具有双尺度粗糙度。