扫码添加微信,获取更多半导体相关资料

通过激光透硅工艺,在形成时会产生碎片和颗粒,因此,TSV清洗的研究对于去除这些颗粒和碎片具有重要意义,在8英寸CMOS图像传感器晶片上,研究了使用30µm直径和100µm深度的化学清洗方法和使用刷子的物理清洗方法。

利用激光加工Via后对Via进行洗脱的工艺中,评价了各细部单位工程的能力,并将该应用到8英寸CMOS图像传感器中,确立了最佳洗脱工艺方法和工艺参数,用激光Via加工中使用的清洁方法,在激光加工前在晶片表面涂布了表面活性剂,这样做是为了在一定程度上防止激光热熔融的硅凝结在Wafer表面,使涂布产生的Debris通过清洁工艺很容易被去除。

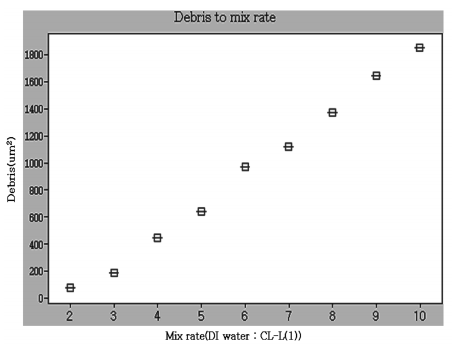

为了了解清洁液对稀释比的清洁能力,实验制备了DI水与表面活性剂的比例从2:1稀释到10:1的表面活性液,将制得的稀释液在8英寸Si Wafer上以500 rpm喷涂3分钟; 涂布后的晶片以直径为30µm、深度为100µm的Via加工条件固定激光变量并形成了Via,在不同稀释比下,Via hole形成的Wafer分别重复试验10次,取平均值,通过比较Debris分布的面积来评价其清洁度,以Debris的总分布面积包括Via hole的分布面积为A,加工的Via hole面积为B,用A-B值表示了Via hole周围发生的Debris面积。

图4是Debris分布面积的出图表示,作为随稀释比的清洁力的结果,通过出图,在稀释比较高的10:1情况下,Debris分布最广,为1850.92µm2,随着稀释比的降低,Debris分布面积逐渐缩小,在2:1情况下,Debris分布面积为73.10µm2。 因此,稀释比越低,Debris的分布面积(µm2)就越小,这表明激光加工产生的硅颗粒物如果附着在具有界面活性能力的晶片保护层上,就更容易去除。

图4

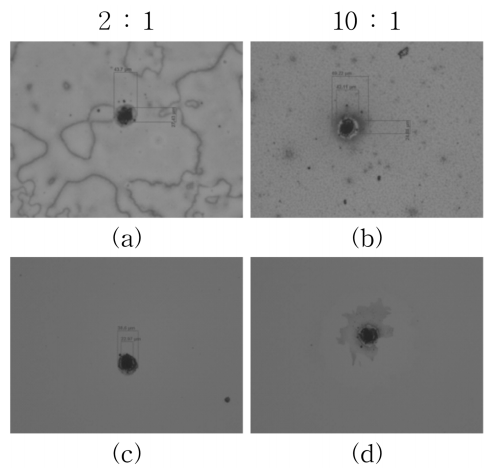

由此可见,表面活性剂的作用是防止Debris和Particle接触Wafer。 图5是通过光学显微镜显示在稀释比为2:1和10:1时形成的Via hole的照片,对于(b)、(d),在10:1的稀释比下显示了Debris的分布,可以确定在Via hole周围呈灰色大面积分布,(a)、(c)显示了在2:1的稀释比下Via hole周围的Debris分布,可以看出洗净后的Debris面积小于10:1。

图5

通过实验结果可以确定,表面活性液与DI wafer的稀释比越低,Debris的分布出现越少,以后的实验采用DI Water与表面活性剂稀释为2:1的表面活性液进行,在激光Via加工时,如果改变激光参数,则Via hole的加工形态会发生变化,Debris的分布形态和范围不同,因此当Via hole的加工形态发生变化时Debris的产生与清洁力的关系,选取激光频率和加工速度作为激光加工时影响的重要参数,进行了实验,频率、加工速度的范围是在激光加工产生条件的最大值和最小值的范围内进行的。

通过前面的实验证实,利用表面活性液的化学清洁方法不能去除Via hole最近部分的Debris,为此对激光加工完毕的Wayper进行了实验,通过使用Brush来评价其去除表面Debris的物理清洁能力,在用Brush洗净中,采用不同的Strip、Rinse和Brush五步过程,对其结果进行了分析。

最后本文利用激光加工硅Via时产生的Debris和Particle去除的洗脱工艺,对各自的单位制程进行了评价,并通过8英寸CMOS图像传感器对所评价的工艺进行了验证。 在Wafer表面喷涂表面活性剂,防止激光Via加工时附带产生的Debris和Particle与Wafer的聚集接触,用DI Water进行清洁时,Debris和Particle被去除,激光加工时,Via周围的Debris通过Brush被去除,因此,采用表面活性液进行激光Via加工可以得出以下结论:

1.表面活性剂可以防止硅加工时Debris和Particle对Wafer的污染;2.表面活性剂与DI水的稀释比越低,Debris的分布面积逐渐减小,2:1时为73.10µm2;3.激光随加工条件变化的清洁能力实验中Debris分布面积峰值为92.53µm2最低值为87.46µm2,分布范围小于5%,不同的激光Via加工参数导致Via hole的形态表现不同; 不会影响清洁工艺; 4.在用Brush去除Debris的实验中,Strip 1000~3000 rpm,Rinse 50~3000 rpm,Brush 200~300 rpm逐渐增加洗净时,未发生Crack,去除Debris无损伤;5.以8英寸CMOS图像传感器Wafer为目标, 对具有100 um深度Via hole的激光Via的洗净,采用表面活性剂的化学洗净和Brush的物理洗净混用最为合适。