扫码添加微信,获取更多半导体相关资料

本文研究了高质量单晶基板的制备,利用原子力显微镜技术研究了叶片的生长机理,已经确定,在这些颗粒中,大的单晶颗粒以螺钉位错密度低于5×104cm-3生长,而边缘的位错密度较低(未观察到),利用化学机械抛光(CMP)和AFM成像技术,分别制备了高质量的外延生长AlN单晶基底物并进行了表征。此外,还研究了氢氧化钾溶液对AlN的N端面和al端面的差异蚀刻效应,为了识别N端或铝端面,采用了聚合束电子衍射法。我们研究了氢氧化钾溶液对高质量单晶基底上沿c轴晶体学方向的N端和铝端表面的影响。此外,我们还讨论了一种基于tem的方法,以明确地沿c轴识别N端面和al端面。

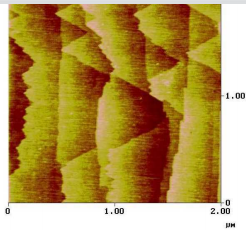

在晶体IS设施中(见图1),使用Slack和McNelly开发的升华-再凝结技术首次生产了直径高达10mm的AlN束,该技术显示晶体生长速率高达0.3mm/小时,对生长小面的AFM成像揭示了关于AlN生长机制的有趣信息。如图2所示的晶体生长正面面的原子排列与六角形菱形晶c面正面的特征结构相对应,0.25nm高的单层台阶由三角形组成的三角形片段组成,每个连续单层上的三角形相对于前一单层旋转60o或180o,方向的一步,一层每个边缘原子只有一个断裂键,下一层的平行步骤是每个边缘原子有2个断裂键;后一层中每个边缘原子又有1个断裂键的步骤相对于前一层中的步骤以60°角运行,这些步骤的直段表明,原子沿着这些步骤的迁移长度远远超过一微米。

图2

由于AlN的极端硬度,用普通的机械抛光工艺制备高质量的表面既耗时又困难,使用金刚石粉末的机械抛光并不能像之前的工作那样成功地获得足够的外延生长表面,然而,化学机械抛光(CMP)在实现外延生长质量的表面方面非常成功。AFM对基板的检查显示,一个几乎原子平坦的表面,具有单层步骤,并有所有机械损伤的证据,离开的利用卢瑟福后向散射/离子通道(RBS)光谱,确定了衬底表面和生长的外延层的晶体质量,最小产量χmin用作衡量晶体质量和定义为后向散射离子收益率当入射束沿一个特定的晶体轴和后向散射离子收益率当入射束随机排列(沿着一些非晶体方向)。

χmin值会随着缺陷密度的增加而增加,我们在样品表面峰的正下方的光谱窗口对应的离子散射中测量了χmin,结果显示了CMP后,我们的一个AlN底物的轴上的χmin为1.4%,该值非常接近理论最小值,表明CMP过程成功地消除了基底表面附近的机械损伤,并与AFM结果一致,在培养0.7µm厚AlN和1µm厚Al0.5Ga0.5N外延层后,还用RBS谱测定外延层的晶体质量。

对于0.7µm厚的AlN的同型外延层,χmin再次保持在1.5%,表明晶体质量优良,Al0.5Ga0.5N层测量的χmin值为2.2%,考虑到没有尝试优化生长参数,也不需要缓冲层来实现它们,这仍然是极好的。在制备邻近的c面衬底时(离轴切割20o)时,我们观察到用磷/硫酸混合物清洗衬底的两侧会得到不同的结果,其中一边,原来是n端面,变成了非常粗糙的表面,当相同取向的衬底在1:2.5氢氧化钾:水(按重量)溶液中浸泡3分钟时,对样品的AFM观察显示,衬底每一侧的结果同样不相等。

对属于AlN区域的不同衍射光束进行了类似的计算,为了比较实验中的衍射光束的强度,从而确定晶体的极性,我们从样品的薄区域获得了收敛的光束电子衍射(CBED)模式,由于光束的强度是试样厚度的函数,我们通过在拍摄cbed的点进行高分辨率透射电镜来估计厚度,并将我们的高分辨率图像与计算出的图像进行比较。

我们已经证明了具有低位错密度、单晶颗粒的大AlN束的生长,利用化学-机械抛光技术制备了高质量的a面AlN基底,高质量的AlN和AlGaN外延层已经在这种取向的基质上生长,而不需要缓冲层,最后,我们报道了氢氧化钾和N端和铝端表面磷酸蚀刻后的不同形态和行为,用收敛的光束电子衍射法对这些面进行了鉴定。