扫码添加微信,获取更多半导体相关资料

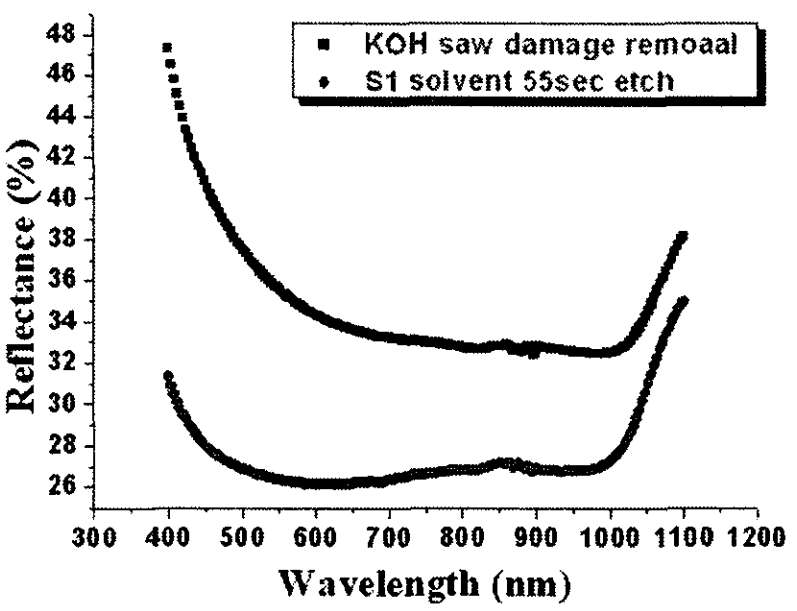

湿化学蚀刻是多晶硅表面纹理化的典型方法,湿化学蚀刻法也是多晶体硅表面锯切损伤的酸织构化或氢氧化钾锯切损伤去除后的两步化学蚀刻,这些表面纹理化方法是通过在氢氟酸-硝酸-H2O的酸性溶液中进行化学蚀刻来实现的。在这种解决方案中,我们可以通过简单的工艺蚀刻多晶硅表面来降低反射光谱。在400 ~ 1100纳米范围内,氢氧化钾锯损伤去除后的酸性化学腐蚀获得了27.19%的反射率。这一结果比刚刚锯下的损伤去除基底少约7%。用显微镜和扫描电镜观察表面形貌。

本实验中使用的多晶硅晶片是boron掺杂的p-type,电阻为1约厘米,具有2 X 2例rf大小,基板在80℃的30%氢氧化钾(KOH)溶液中冷却7分钟,去除Saw damage的基板浸泡在HF-HNO3-H20组成的水溶液(solvent)中冷却。在同样的条件下实施了,不同水溶液中硝酸的浓度不同,分别为S1、S2、S3。

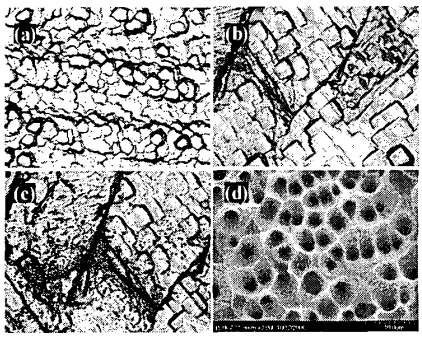

图1

KOH saw damage的基板(图1a)将乙浸泡在水溶液中,初期,针孔等窄宽度的微孔(pore)开始局部形成,随着蚀刻时间的延长,这种微孔的数量逐渐增加,其宽度也扩大,如图1b得到了同样的基板。随着蚀刻时间的持续,有时会形成新的微孔,随着已形成的微孔的宽度顶点扩张,大多数微孔都被培养成了西,形成了一个新的微孔如图1c,会冻结像这样的表面的基底。 微孔的形态随着蚀刻时间的变化而变化,但在放置相同的蚀刻时间时,随着硝酸浓度的变化,也会变得越来越大。

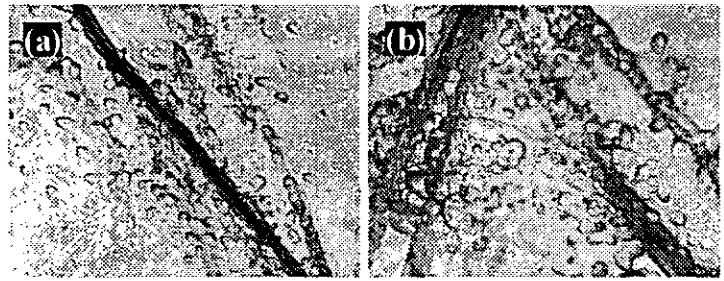

如图2是以蚀刻时间为15秒,分别从S1,S3水溶液中蚀刻的基板用玄宜景观察的。 在S3水溶液中蚀刻15秒的基板的显微镜表面照片(× 1,000) 图2b的SEM照片如图1所示,硝酸的浓度越多,获得具有良好反射率的效果的蚀刻时间就越少。但是,如果蚀刻速度过快,在蚀刻后需要去除的SiO2的移动在顺式之间无法实现,从而使蚀刻表面变得粗糙,或者在基板上打孔,随着硝酸浓度的提高,很难限制到被击中的蚀刻速度。

图2

图3显示了去除KOH saw damage的基板与在400-1100nm波长区域测量的反射光谱的实测结果,与我的Saw damage基板的反射率在400-1100纳米区域平均为34.25%相比,在S1水溶液中蚀刻55秒。

图3

这种反射率从在相同水溶液中蚀刻60秒的基材部开始再次升高,这是因为微孔的大小开始变得太宽,在S1的水溶液中,以冷却55秒为条件进行工艺得到的多晶硅的织构化,在400~1100nm波长区域平均可以冻结27.19%的反射率,这个结果比简单的KOH saw damage规则去除的基板低7%左右的反射率,如果以此为基础进行双步化学检测,预计将获得更低的反射率。此后,如果埃米特形成的基板上实现金属工艺,就能在太阳能电池的低价化上做出巨大的贡献。