扫码添加微信,获取更多半导体相关资料

本研究论文通过防止湿法蚀刻造成过多的晶体硅损耗,以降低原材料,实现在用薄基板材料的生产效率和低值化、高效。为查明进入率的表面组织对异种结太阳能电池特性的依赖性,进行表面组织并随之产生的硅基板表面缺陷,分析了非晶硅薄膜的被动特性变化,最后试图确定这种特性变化对异种结太阳能电池运动特性的影响。

用不同方法洗脱的晶片和未进行洗脱处理的问题晶片、绘制正常晶片,用Fourier变换基础辐射(FTIR)进行了测量,并用计算机程序Origin对测量的数据进行了对比分析, 以分析的结果为基础,了解了污染物的特性,确定了不同洗净方法是否能去除妖染物质以及洗净效果等,并对每种方法洗净后的晶片进行表面蚀刻处理,用肉眼确认是否有正常的表面处理结果,并用反射率(reflectance)测量仪对表面处理结果及改善程度进行了测量分析。 以分析的结果为依据,确立了洗净效果最好的前处理洗净方法。

本实验采用太阳能电池Si基板,单晶硅的各向异性(anisotropic)纹理(Texturing)被认为是太阳能电池中有效减少光反射的一种方法,一般采用在NaOH或KOH中加入isopropyl alcohol(IPA)的溶液,这些溶液在(100)方向形成不均匀(random)的upright pyramid,纹理(Texture)后,在400~1100nm波长区域,silicon表面的平均反射率降低约36%到12%。

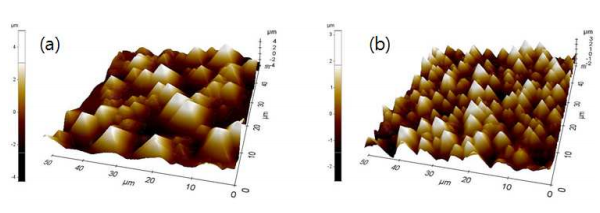

图4-29表面组织后的表面AFM测量

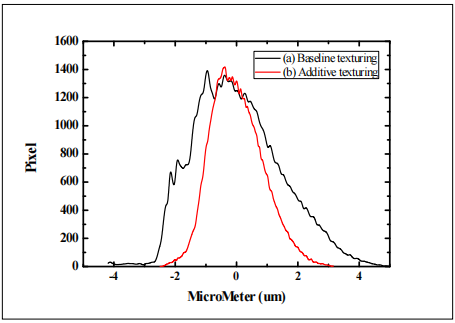

为了确定添加剂的加入与传统的NaOH蚀刻相比,表面结构有多大程度的提高,用亚微米(AFM)进行了测定, 从图4-29和图4-30可以看到,与传统NaOH蚀刻相比,添加剂+NaOH的蚀刻的表面结构明显密布,金字塔尺寸的分布也相当密集,金字塔尺寸的分布图显示,与传统NaOH蚀刻相比,添加剂+NaOH蚀刻提高了48%。

图4-30 表面组织后表面棱锥体尺寸分布图

表面纹理工艺被视为太阳能电池制作中非常重要的因素之一,表面纹理是在bare硅晶片表面上形成微单位金字塔结构的化学工艺之一,硅烷表面各向异性(anisotropic)蚀刻在加热的氢氧化钠(NaOH)或氢氧化钾(KOH)溶液中处理是可行的,采用70~90℃温度稀释(1~2%),此外,在纹理工艺执行期间,使用了10%异丙醇溶液来执行因反应速率降低而引起的均匀晶片表面纹理,单晶硅本实验采用太阳能电池Si基板,单晶硅的各向异性 纹理(Texturing)的碱性溶液蚀刻,Saw Damage Removal(SDR)过程是在8%的氢氧化钠(NaOH)上,在温度80~82℃的条件下蚀刻2分钟,用分析的滴定SDR使蚀刻量最小化; Texture溶液是在温度83~85℃,在2%氢氧化钠(NaOH)中加入8%异丙醇(IPA)进行的。

本研究是针对可高效化、低温工艺、低成本化等的异种结太阳能电池的硅基板进行表面组织化(Texture)实验,以研发可靠的异种结太阳能电池,利用传统NaOH蚀刻和添加剂+NaOH蚀刻,研究了更有效的半导体级硅晶片的表面处理。评估了太阳电池级/半导体级晶片的表面研究,得到如下结果:(1)一般情况下,晶体硅晶片的蚀刻工艺采用“Saw Damage Removal(SDR)+Texture”的方式进行,会导致过度的表面蚀刻,从而提高晶片的损耗率, 提出了利用各向同性蚀刻准确简便地分析太阳电池级晶片的索乌-伤害深度的方案,从而设定了硅晶片的最小蚀刻量标准,并将SDR工艺缩小化, 提出了最小化蚀刻量以减少薄型化硅晶片破损率的方案;(二) 针对传统NaOH蚀刻可能带来的半导体级晶片中微蚀刻区及表面金字塔结构粗化的问题,利用添加剂实行稠密均匀的表面组织化,比传统NaOH蚀刻提高48%的稠密表面金字塔结构, 这是一种适用于异种结太阳能电池的表面实现,利用复合站点少于太阳能电池级晶片的半导体级硅晶片实现了电流增益,用异种结太阳能电池制作的适宜均匀的表面结构保证了稳定的a-Si薄膜的沉积,使载体生命时间上升1000微米以上,达到了Voc上升的效果。