扫码添加微信,获取更多半导体相关资料

本研究采用各向同性湿化学蚀刻法改变高频蚀刻剂浓度,研究了HF/HNO3/甲基羧基混合溶液中蚀刻时间对硅片的影响。研究的蚀刻时间为5分钟至30分钟,高频蚀刻剂浓度在(20-24)wt%的范围内,结果表明,随着刻蚀时间的延长,减重和刻蚀深度的变化单调增加。蚀刻速率然后通过减重和深度随时间的变化来确定蚀刻速率,硅晶片的蚀刻速率随时间降低,而高高频浓度的蚀刻速率增大,通过光学显微镜下观察到,蚀刻后对硅片表面进行光滑抛光。

本研究采用不同浓度的高频和硝酸蚀刻混合物,加入乙酸,研究了对硅片的化学蚀刻效应。蚀刻剂混合物的浓度为(20%HF/65%硝酸、22%HF/65%硝酸、24%HF/65%硝酸),比例为1:1,浓度在(20-24)%范围内,分别采用分析半微平衡、数字微米、光学显微镜和x射线衍射仪(XRD)测定了硅片的总厚度减少和减重、蚀刻率、表面形貌和晶体结构。主要目的是研究高频的时间蚀刻浓度对总厚度耗散和减重量、蚀刻速率的影响,并研究蚀刻硅片的表面形貌和结晶度。

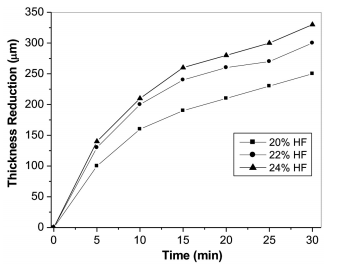

图1

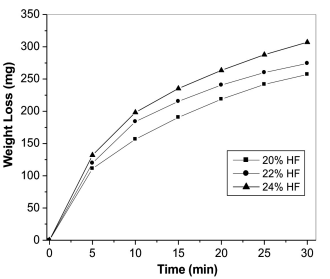

使用的材料为HF、硝酸、醋酸和硅片,首先,将硅片浸入蚀刻剂混合物中,时间间隔为5分钟至30分钟,这取决于蚀刻剂的浓度,然后用蒸馏水清洗晶片,用空气干燥后再进行表征,采用了三种不同的HF蚀刻剂浓度,分别为20%、22%和24%,而其蚀刻剂浓度保持在65%。硅片被蚀刻至30分钟,时间间隔为5分钟。图1和图2分别显示了现有样品的总厚度减少和减重的变化,在24%HF蚀刻浓度下,硅片总厚度减少的变化最高为330µm,其次是22%HF和20%HF蚀刻浓度,总厚度减少分别为300µm和250µm。对于总减重的变化,24%HF蚀刻剂浓度也最高,为307.1mg,而22%HF和20%HF蚀刻剂浓度分别为274.3mg和257.1mg。因此,可以注意到,在蚀刻剂浓度中,24%HF下硅晶片总厚度减少和减重变化最高。

图2

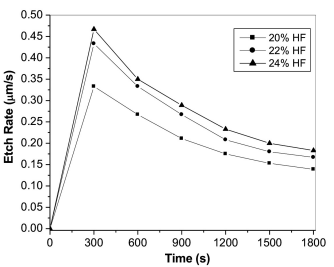

此外,本样品的总厚度减少和重量减轻的蚀刻率分别如图3和图4所示。从图中所示看出,硅片的蚀刻速率随着高频蚀刻剂浓度的增加而增加,从图中可以看出,在不同的高频浓度下,产生了不同的硅晶片表面形貌,与蚀刻前相比,蚀刻的硅晶片表面平滑,通过证明晶径变得更加均匀,这一观察结果可能表明,抛光效率随着高频浓度和蚀刻时间的增加而提高,从而形成了一个光滑和均匀的表面。

图3

本样品的晶体结构是通过XRD测定所有高频蚀刻浓度的,纯硅和蚀刻硅片有两个主要峰,这可能对应于体平面和抛光硅表面的反射率。特别是,蚀刻硅的峰值强度高于纯晶体硅,这可能表明在此典型浓度下,表面形成更光滑,晶格散射减少,从而有效捕获光。此外,在蚀刻过程后,部分硅变成了二氧化硅,此外,随着高频浓度的增加,衍射图中出现的两个峰都略微移动到较低的2θ值,这意味着硅中原子层的平面间距值更高。

从本研究中可以看出,在HF/HNO3/甲基羧基混合溶液中蚀刻后,对硅片具有灵活的实时可控的稀薄效果,随着蚀刻时间和高频浓度的增加,减厚率和减重率的增加而增加,本研究的结果可以参考生产一种可靠的、理想的硅薄晶片的重量和厚度,这对集成电路的制造至关重要。