扫码添加微信,获取更多半导体相关资料

本文研究了氢氧化钾(氢氧化钾)蚀刻过程对原子力显微镜制备的p型绝缘子上硅纳米结构的影响。采用电化学过程,如局部阳极氧化和两个湿化学蚀刻步骤,氢氧化钾去除硅和氢氟蚀刻,制备硅纳米结构。研究了纯氢氧化钾浓度(10%~30%wt)对表面质量的影响。并考虑了蚀刻浸入时间对纳米结构和SOI表面蚀刻的影响。研究了不同氢氧化钾浓度与10%IPA随反应温度混合对蚀刻速率的影响,最常见的各向异性蚀刻剂是氢氧化钾(氢氧化钾),与其他各向异性蚀刻剂(如乙二胺、吡咯二酚)相比,更推荐用于硅蚀刻。

在AFM-LAO方法中,一种氧化物图案被转移到顶部的硅层上,作为硅的选择性蚀刻的掩模。液体蚀刻(氢氧化钾)攻击未覆盖的顶部硅层,并且可以通过选择性的化学蚀刻和去除不需要的硅区域来提取所需的结构。研究了对蚀刻速率和表面粗糙度的蚀刻时间,并与以往的工作进行了比较。在此问题上,我们考虑了原子力显微镜诱导的氧化物在蚀刻纳米结构上的比性质。这可以作为未来AFM纳米光刻、氢氧化钾蚀刻等实验工作的指导,并完成之前的实验工作。

图1该图像蚀刻了氢氧化钾

为了研究氢氧化钾对晶片表面的影响,我们使用不同浓度的p型(100)Si样品。图1显示了在63-65oC(优化制造温度)的温度范围下,不同氢氧化钾比例的溶液(10-30%wt)蚀刻硅晶片的AFM显微图像。可以看出,表面粗糙度随着氢氧化钾的百分比从10%增加到30%而变化。对于低比例的氢氧化钾,表面更粗糙,不溶性沉淀物的形成更为可见。虽然浓度本身并不是影响表面粗糙度的主要因素,但温度和蚀刻时间也是造成这个问题的原因。

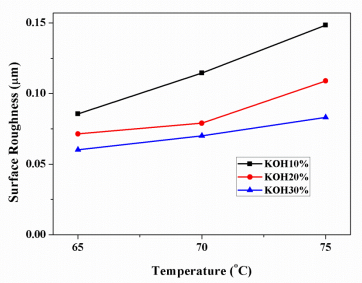

图2显示了p型(100)Si样品在不同氢氧化钾浓度百分比下的表面粗糙度与温度之间的关系。图中显示,不同氢氧化钾浓度的氢氧化钾蚀刻后,表面粗糙度随温度升高到最高值,在较高浓度的氢氧化钾时,硅表面更光滑。

图2 不同氢氧化钾浓度下反应温度对表面粗糙度的影响

在我们的例子中,由于假设氢氧化钾蚀刻的Si去除速率为0.25µm/min,因此去除100nm顶部Si层的时间间隔估计在20-22s之间。图3显示了在63oC-65oC的温度范围下,氢氧化钾(30%wt)蚀刻过程后,浸泡时间对纳米结构的影响,在蚀刻20秒后(图3a)提取的最佳形状,而对于较长的浸泡时间(25-30秒),出现过度蚀刻,去除部分结构,然而,与其他时间相比,浸泡时间(20s)的表面粗糙度更高。

在氢氧化钾蚀刻过程中,由于硅和氢离子的反应而产生氢气泡,该过程降低了氢气泡的稳定性(张力活性),蚀刻速率与水的浓度有很大的关系,随着氢氧化钾浓度的高,溶液中的水含量显著降低。值得一提的是,添加IPA可能会降低蚀刻速率,但在整个氢氧化钾浓度范围内肯定能提供平滑的(100)Si表面,特别是对于高氢氧化钾比。

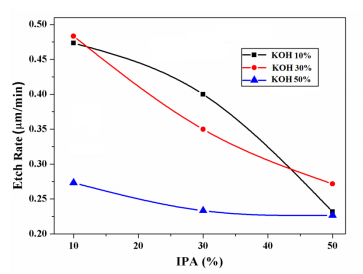

在不同温度(不同温度为60-63oC)下,不同氢氧化钾浓度(10%-50%),IPA浓度对Si(100)氢氧化钾蚀刻速率的影响如图4所示。在所有检测的IPA浓度下,当氢氧化钾浓度为50%wt时,通过增加IPA浓度,蚀刻速率最低,蚀刻速率降低,在这个氢氧化钾浓度的速率(50%wt)下,观察到蚀刻速率与IPA%变化的依赖性最低。

图4不同IPA%vol混合氢氧化钾的Si(100)刻蚀速率

在不同温度下,检测了不同氢氧化钾浓度对与10%IPA混合的溶液蚀刻速率的影响,无论蚀刻的锐度或表面粗糙度如何,都可以观察到使用高温反应可以获得最快的蚀刻速率。较低的温度范围可能会增强IPA在Si表面的吸收,从而阻碍IPA的影响。同时,还考虑了浸入时间和温度对获得具有适当表面粗糙度的纳米结构形成的最佳结果的作用。

硅蚀刻工艺的整个过程大致可分为三大过程。首先,在边界层上注入蚀刻剂,导致蚀刻剂在晶片表面扩散;然后蚀刻剂化学反应从位于表面的硅原子开始,最后该化学反应扩散到整体。在我们的例子中,对于顶部硅层薄、蚀刻时间短(<25s)的SOI晶片,从蚀刻表面到大块蚀刻剂的反应过程不能完全进行。EDX分析表明,原子元素中含有72.30%的硅(Si)和27.70%的氧(O),对结构区域外的相同分析显示,所选区域含有63.75%的氧(O)和36.25%的硅(Si),在高频蚀刻过程中,预计将去除氧化物掩模和天然氧化物。因此,该结构应含有少量的氧气(O)。

对于蚀刻过程,蚀刻剂的选择性是实现纳米结构高长宽比的关键参数,就实验工作的蚀刻选择性而言,二氧化硅对AFM-LAO的硅/二氧化硅的低选择性是蚀刻过程中的另一个问题。IPA和HF蚀刻工艺(氧化物去除),它显示了金字塔形状的轮廓的纳米线与平面和角度的墙壁,根据TEM仪器的尺寸测量,蚀刻结构的角度为51.97o,比标准Si各向异性蚀刻(54.740)的报道情况要小。