扫码添加微信,获取更多半导体相关资料

本文涉及一种基板处理方法,更详细地说,涉及一种用于清洗基板的基板清洗方法。上述稀释氨水提供的基板清洁方法,温度为20℃至70℃,包含上述硫酸和过氧化氢的混合液(SPM)是一种基板清洁方法,其混合比例为110℃至130℃硫酸和常温过氧化氢为2:1至6:1。

一般情况下,半导体设备是在基板上以薄膜形式沉积多种物质,并将其垫片制造而成,蚀刻工艺是去除在基板上形成的膜质的工艺,清洁工艺是去除半导体制造的各端上工艺进行后残留在基板表面的污染物的工艺,蚀刻工艺及洗净工艺按工艺进行方式分为湿法方式和干法方式,湿法方式分为布局型式和自旋型式。

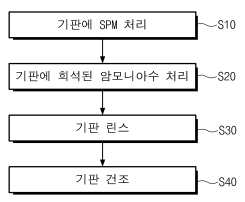

本发明的实施例试图在特定的基板清洗工艺中降低基板上的轻视污染物生成率,根据本发明的一方面,第一步骤,通过向基板提供包含硫酸和过氧化氢的混合液(SPM),对上述基板进行药液处理; 在上述第一阶段之后,将稀释的氨水供给上述基板,对上述基板进行药液处理的第二阶段; 在上述第二阶段之后,对上述基板进行护发素的第三阶段; 及在上述第3阶段之后,可提供一种包括干燥上述基板的第4阶段的基板清洁方法。 此外,包含上述硫酸和过氧化氢的混合液(SPM)可由110℃至130℃硫酸与常温过氧化氢以2:1至6:1的比例混合而成,上述稀释的氨水可与去离子水(DIW)和氨水以20:1至300:1的比例混合。 此外,上述稀释后的氨水可提供20℃至70℃。

参照以下所附图纸详细说明根据本发明实施例的基板清洗方法,在说明本发明中,如果认为有关的公告构成或功能的具体说明可能会模糊本发明的要旨,则省略该详细说明。

图2是示出基板处理装置一例的剖面图。图3是根据本发明实施例的基板清洗方法的工艺流程图。 图4是示出经过SPM(SPM)处理后,未经过第一标准清洁液(SC-1)处理的基板上的轻型污染物产生量的图表。 图5是示出经SPM(SPM)处理后经稀释氨水(dNH4OH)处理的基板上的经时污染物产生量的图。

在以下,描述了利用具有上述配置的基板处理装置来处理基板的工艺, 基板处理工艺,例如,可以是埃辛工艺后对基板进行清洗的工艺,图3是根据本发明实施例的基板清洗方法的工艺流程图。

图3

参照图2和图3,基板被加载到自旋头(340)上,基板由自旋头的旋转旋转。 分丝构件向旋转的基板上提供SPM。 SPM由硫酸(H2SO4)和过氧化氢(H2O 2)以2:1至6:1的比例混合而成。 SPM的供应时间可以是25到35秒,供应给基板的SPM去除埃辛工艺后残留在基板上的有机污染物(S10),在利用SPM(SPM)的基板处理工艺后,喷射构件(380)向旋转的基板上提供[0030]稀释的氨水(dNH4OH)。 此时,提供SPM(SPM)的喷射构件(380)与提供稀释氨水(dNH4OH)的喷射构件(380)可以是不同的。稀释后的氨水(dNH4OH)由超纯(DIW)和氨水以20:1至300:1的比例混合提供。稀释的氨水(dNH4OH)的供应时间例如可以是15秒至30秒(S20)。

可以看出,在基板清洁工艺时,经过SPM(SPM)处理后,未处理第一标准清洁液(SC-1),经过2小时的基板上的轻视污染物产生量急剧增加。