扫码添加微信,获取更多半导体相关资料

引言

晶体具有压电性,并且由于其优异的弹性特性,在工业中广泛应用,特别是在振动器中, 关于其加工方法的研究,虽然进行了部分研究,但系统的研究并不多见,本研究报告了这种情况,以及在未来的工业中可能需要的湿法蚀刻加工方法,主要报告了以AT板为中心的湿法蚀刻加工方法。

蚀刻各向异性

蚀刻包括各向同性蚀刻和各向异性蚀刻,各向同性蚀刻在所有方向上以相同的速度进行蚀刻,各向异性蚀刻在特定方向上选择性地进行蚀刻。为了解决各向异性蚀刻的问题,因为每个晶面具有不同的蚀刻速率,所以蚀刻速率高度依赖于晶体方向。这被认为与蚀刻方向有关,例如晶体的反应方向和蚀刻颗粒的运动方向。在晶体的情况下,与Si相比,其各向异性非常大。

蚀刻截面形状的预测

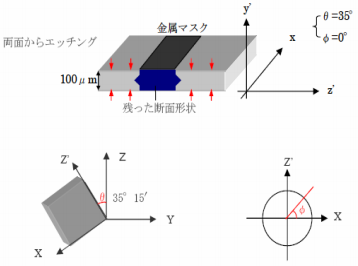

通过在AT切割晶体板的表面上溅射金属来形成掩模图案,并且考虑蚀刻时的横截面形状,由于蚀刻的速度根据晶面的角度而不同,因此通过根据角度的各种蚀刻获得横截面形状。 (图1)由于其截面形状是预测的,因此本研究实际观察了截面,并将其形状与预测的形状进行了比较。

图1 蚀刻截面形状

晶体刻蚀量的控制

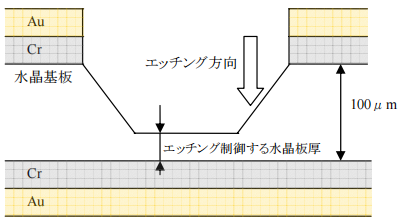

对100μm的晶体晶片进行湿法蚀刻,在这种情况下,通过蚀刻剂(氟化铵水溶液)的浓度和蚀刻时间来控制蚀刻后剩余的晶体的厚度(参见图2)。实验工程的概要如下所示:①清洗基板(晶体AT板); ②通过溅射将Cr、Au粘附到基板的两面; ③在基板上涂上光刻胶,进行曝光、显影; ④蚀刻Cr、Au,去除光刻胶;(5)用氟化铵水溶液蚀刻衬底; ⑥对制作的样品进行评价。

图2 蚀刻后的截面图

蚀刻模拟器

模拟器由2个要素构成,在第一阶段中,确定晶体的所有方向上的蚀刻速率,在第二阶段中,使用它来预测最终蚀刻形状。蚀刻速率的预测]为了获得所有方向上的蚀刻速率,制备沿着代表性晶面切割的晶片,测量蚀刻速率,并且通过插值获得它们之间的值。 晶体的晶轴以120°的间隔存在,并且在与X轴相同的平面中垂直于X轴的轴被称为Y轴,并且垂直于X和Y轴的轴被称为Z轴,关于晶片角度的选择,使用围绕X轴的15种类型和围绕Y轴的6种类型,通过使用在[蚀刻形状预测]上获得的蚀刻速率来预测通过蚀刻实际形成的晶片的形状。

基本上,从快速蚀刻的表面进行蚀刻,并且留下最慢方向上的表面。 晶体的平衡形式是从晶体内的一个点到取向i的晶体的晶体表面的垂直距离hi与表面的表面能密度γi的比率恒定的形式, 因此,确定蚀刻形状以使∫(etch rate)dA最小化。