扫码添加微信,获取更多半导体相关资料

引言

虽然RCA湿式清洗工艺具有较高的清洗性能,但仍存在化学消耗量高、化学使用寿命短、设备大、化学废物产生量大等问题。传统的臭氧化水(DIO3)湿式清洗系统具有较高的有机污染物清洗效率,0.1㎛/min光刻胶去除率。但颗粒去除效率(PRE)非常低,达到PRE的75%。这是因为传统DiO3湿清洗系统中DiO3浓度低、pH值低。

因此,我们设计了改进了DIO3湿清洗系统,包括隔离清洗浴和高溶解的DIO3罐,而不是传统的清洗浴,这样即使在高pH下也能获得高臭氧浓度。该系统对0.5㎛尺寸的颗粒和抛光浆液颗粒的PRE含量均高于93%。利用原子力显微镜(AFM),通过测量晶片的表面粗糙度来表征DIO3的清洗过程。臭氧具有足够浓度的臭氧碱性溶液不产生表面粗糙度。

改进的DIO3清洗系统为清洁化学物质的使用和简化的清洁过程提供了一种替代方法。本研究的目的是描述有无超声波清洗系统的去离子水和碱性清洗溶液中的高浓度臭氧清洗溶液系统。

实验

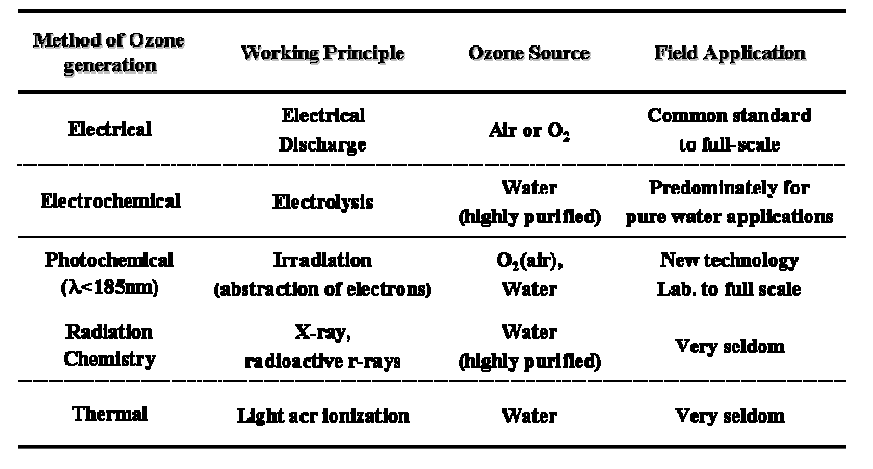

臭氧生成方法:由于臭氧是一种不稳定的分子,臭氧必须在现场产生。生产臭氧的各种方法的工作原理和臭氧来源都有所不同。各项方法及其差异汇总见表3.1。前两种方法,放电和电解,是唯一具有实际重要性的方法。

表3.1 臭氧产生的类型、原理和应用领域的概述

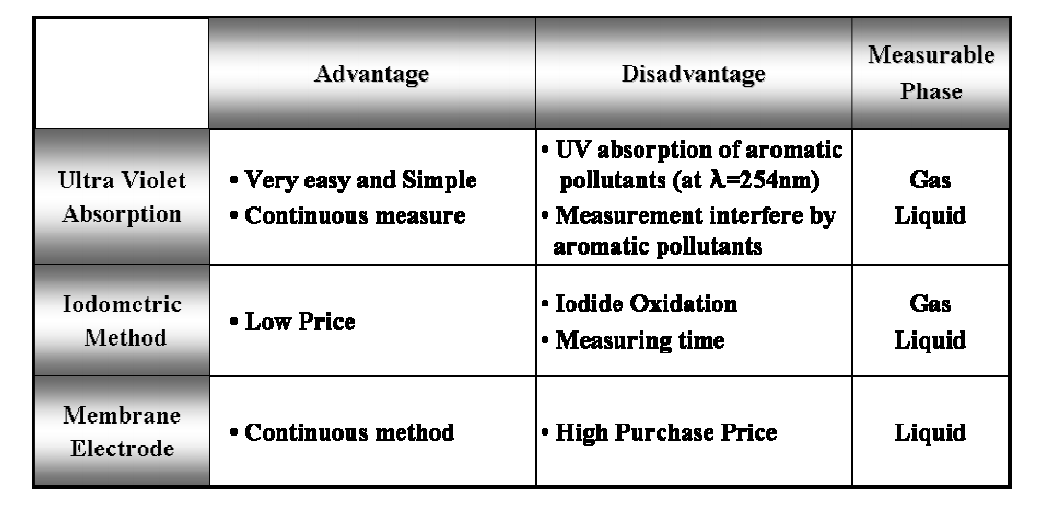

臭氧浓度测量:臭氧气体和溶解的臭氧浓度的测量对于发展基于臭氧的清洁过程非常重要。对臭氧浓度的测量方法有三种,如表3.2所示;紫外吸收法、碘测定法和电化学膜法。

表3.2 臭氧测量方法的特点

结果和讨论

添加剂气体对臭氧溶解的影响:臭氧产生中最常见和最广泛使用的添加剂气体是二氧化碳和氮气。气体量(0.1SLM)供应到浴槽中,并在溶解浓度为30ppm时断开。如图4.6所示,二氧化碳需要较长的时间才能达到臭氧浓度的30ppm。相反,二氧化碳导致溶解臭氧的半衰期延长了两倍。氮作为一种产生臭氧的添加气体是有效的,而二氧化碳最能延长溶解臭氧的半衰期。

PSL和硅粒去除:在l型单晶片超硅能系统中清洗0.3㎛PSL和0.5㎛硅粒污染的晶片。如图4.16和4.18所示,该清洗系统在60W超气体功率时PRE最高。虽然清洗时间的影响尚不清楚,但可以说大部分清洗都发生在1min内。对于PSL粒子,在60W时的超电子功率的PRE最高。对于PSL和二氧化硅颗粒,与低功率相比,大于60W的功率会降低PRE。图4.17和图4.19显示了清洗前后的表面扫描仪图像。

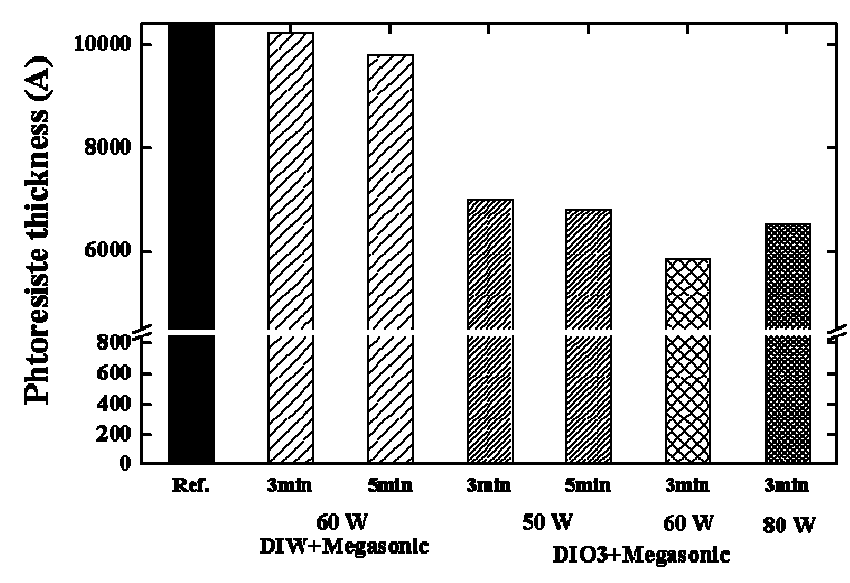

用DIO3清洗超声单晶片中的污染物清洗:1.3㎛厚度的软烤光刻胶也作为时间和超气体功率的函数。如前所述4.2.1,一般超气清洗系统中PR膜厚度略有下降。然而,当使用DIO3作为中间剂代替去离子水时,得到了约30%的光刻胶厚度去除,如图4.21所示。60W的大气体功率的最佳PR去除率与PRE相同。

图4.2.1 光刻胶厚度去除在DI水和DIO3中间体中作为超气体能量的函数

结论

本文研究了DIO3、单晶圆超晶圆及其混合半导体清洗方法。传统的DIO3湿式清洗系统具有较高的有机污染物清洗效率,1㎛/min光刻胶去除率。然而,它仅在DIO3和碱性DIO3溶液中的颗粒去除效率(PRE)非常低。这是由于低DIO3浓度和低pH引起的,因为DIO3和氢氧化铵混合物降低了它们的特性。

改进的DIO3湿清洗系统具有隔离清洗浴和高冷凝DIO3罐。通过这种结构,系统#2满足40ppm和pH12。系统#2显示92%的0.5㎛尺寸的硅PRE和93%的SWPPRE。在AFM形学试验中,如果DIO3和氢氧化铵混合良好,则PRE较高,但粗糙度没有增加。然而,如果DIO3不分散,氢氧化铵显示蚀刻模式。

尽管碱性DIO3和超气体体系的PRE均低于传统的SC1,但这些方法的结果表明,也有望取代传统的SC1。