扫码添加微信,获取更多半导体相关资料

引言

本文讲述了现有的玻璃微加工技术,提出了改进湿法刻蚀技术的解决方案。玻璃湿法蚀刻工艺的基本要素,例如:玻璃成分的影响、蚀刻速率、掩模层中残余应力的影响,主要掩模材料的特性、湿法刻蚀工艺产生的表面质量。听过对结果的分析,我们提出了用于玻璃的深度湿法蚀刻的改进技术。除此之外本文还介绍了微机电系统技术的应用。

玻璃蚀刻技术

用于玻璃刻蚀的技术有三大类:机械,干法和湿法。机械干法玻璃刻蚀:略。

使用氢氟酸基溶液的湿法化学蚀刻仍然是低成本和有效的解决方案之一。掩膜层取决于应用和器件制造过程的“热预算”。有三大类掩蔽材料:光致抗蚀剂、金属和硅。光致抗蚀剂通常用作掩模层,但其应用范围有限(20-30米)。一种非常常用的掩模是铬/金,其中铬层用于提高金对玻璃的粘附力。铟铬/铜掩模被用于Pyrex玻璃的湿法蚀刻。另一种常用于玻璃蚀刻的材料是硅,使用不同的方法沉积:PECVD非晶硅、LPCVD非晶硅、LPCVD多晶硅、碳化硅,甚至阳极键合体硅。

玻璃成分的影响

目前有大量的玻璃,每一种都有不同的性质和不同的成分。玻璃是氧化物的“混合物”,这些氧化物的组成和浓度赋予了主要的性质。因此,玻璃蚀刻的表征只能进行一般术语的分析。

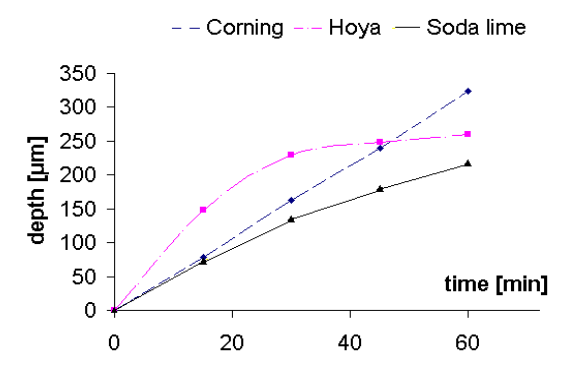

玻璃的湿式蚀刻主要在HF基溶液中进行。由于成分的不同,蚀刻速率也不同。图1给出了一个例子,其中三种不同的玻璃在HF49%溶液中湿蚀刻。可以观察到,只有康宁7740具有恒定的蚀刻速率,而另外两种玻璃的深度在时间上有抛物线变化。

图 1不同玻璃的深度与蚀刻时间

刻蚀速率

深湿蚀刻玻璃的一个重要因素是蚀刻速率。在湿工艺的某些情况下,首选将蚀刻的选择性作为参数。在玻璃的湿蚀刻中,用作掩膜层的材料(硅和金)在HF基蚀刻剂中是惰性的,蚀刻过程受到掩膜层缺陷和蚀刻剂通过这些缺陷的限制。因此,玻璃的快速蚀刻速率将导致更深的蚀刻,而缺陷的产生将保持在相同的速率。

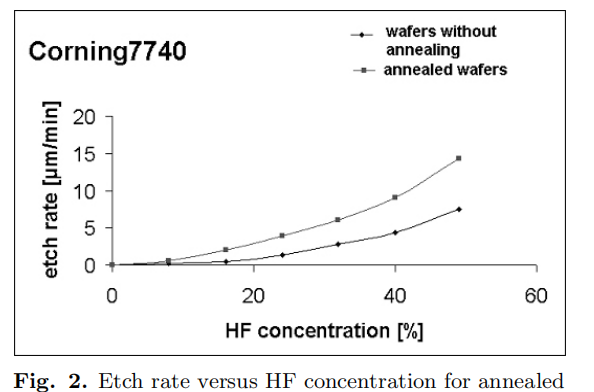

对于基于HF的蚀刻溶液,蚀刻速率由高频刻蚀剂的浓度决定。为了达到较高的蚀刻率,应使用49%的标准浓度。图2显示了高频浓度对康宁7740吡咯玻璃蚀刻速率的影响。需要注意的是,通过将高频浓度从40%提高到49%,刻蚀率可以迅速提高50-60%(未退火玻璃为4.4µm/min至7.6µm/min)。同时,蚀刻剂中面罩的电阻无明显差异。

退火过程对玻璃的蚀刻率有很大的影响。每一种玻璃都有其最佳的退火点。Pyrex玻璃晶片使用水平炉在n2环境下,在560◦C下退火6小时。对退火的影响也如图2所示。同时也有类似的变化,但当HF浓度从40%增加到49%时,蚀刻率从9.1µm/min增加到14.3µm/min。我们可以得出结论,退火是提高蚀刻速率的一个重要过程。对这种现象的一种解释是氧化物的再分配和浓度。

图2退火和未退火玻璃晶片的蚀刻速率与高频浓度相比

光刻胶掩膜层

光刻胶主要用于稀释的高频溶液中的二氧化硅蚀刻。在我们的实验中,我们使用了正光刻胶。在高浓度的高频溶液中,光刻胶掩模的质量很差。光刻时间约为3分钟(相当于在120◦C下硬刻25µm)。经过很长时间的蚀刻后,光刻胶掩模会脱落。该技术可用于需要高达20µm深的蚀刻的情况。

HF/HCl10/1溶液的掩膜层

用于玻璃湿式蚀刻的经典掩蔽层有光刻胶(AZ7220)、Cr/Au、PECVD非晶硅和LPCVD多晶硅。这些都在最佳溶液HF:盐酸10:1中进行了测试。光刻胶层的最大蚀刻时间为2.5分钟。对于其他层,没有注意到蚀刻剂中掩模的电阻的变化。

结论

高频溶液中玻璃湿法蚀刻的主要要素可归纳为:

·高频溶液中如氧化钙、氧化镁、Al2o3等玻璃成分中不溶性氧化物的存在对降低蚀刻速率(及时)和粗糙表面的产生有很强的影响。

·高频溶液的浓度对蚀刻速率起着重要的作用。

·玻璃的退火对湿法蚀刻过程有很大的影响。

·不建议将高频溶液加热到40-50◦C,也不建议使用超声搅拌,首先是安全性(高频气体量增加),其次是降低面罩的阻力。

·掩膜中的残余应力在缺陷的产生中起着重要的作用。

·最佳结果:使用a:Si/SiC/光刻胶掩模对1mm厚的晶片进行蚀刻。

·如果在溶液中加入盐酸,湿蚀过程产生的表面可以显著改善。盐酸的主要作用是去除不溶性产物。建立了吡玻璃和钠石灰玻璃的最佳比例为10:1。