扫码添加微信,获取更多半导体相关资料

引言

随着对世界能源环境问题的关注增加,对可再生能源太阳能发电的期待也越来越高。 在停滞的世界经济中,太阳能电池相关产业备受关注。

作为太阳能电池的评价基准,不仅是制造成本,效率和可靠性(耐久性)也是重点。 综合判断,也有预测称,如果晶体基板的供给体制完备,晶体硅太阳能电池的优势不会轻易崩溃。 晶体硅系太阳能电池已经有很长的实绩,看起来在技术上已经完成,但是通过基板的薄膜化实现的低成本·省资源化、表面反射率降低以及p/n结形成法的改善带来的效率提高等改良现在也在稳步进行。

实验

通过湿法工艺对太阳能电池用硅进行表面处理,并通过降低表面反射率来提高高效晶体硅太阳能电池的效率。 为了解决这样的问题,即在400-1100 nm波长范围内,原始硅平坦衬底的反射率非常高,平均约为40%,因此,由于反射而产生大的损失。 为了解决在应用于太阳能电池时的工艺成本问题,尽管可以通过施加折射率不同的多层膜涂层(例如光学部件)来降低反射率。

在这种情况下,采用了在硅表面上施加粗糙形状并施加单层涂层(例如氮化硅膜和二氧化钛膜)的技术。 采用凹凸结构的面,具有光限制效果,称为纹理面。 在单晶硅的情况下,由于(111)面是化学稳定的,因此通过利用该面容易通过化学处理暴露的事实来获得纹理面。 具体地,通过将(100)面的硅晶片浸入碱性液体中,形成由(111)面构成的金字塔结构,如图1所示。

通过这种表面粗糙结构,实现了良好的光限制效果。 作为成本上有利的湿法,存在酸法,但是由此获得的表面的反射率不是足够低。 为了解决这一问题,我们开发了一种使用金属催化剂的新方法。此方法的基础是用含有氧化剂的氢氟酸溶液进行蚀刻处理。 此时,如果将金属催化剂施加到硅表面,则在其附近加速氧化/溶解反应。 因此,可以根据催化剂的分布在任何表面上形成不均匀结构,而不管晶面如何。

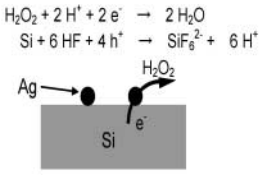

具体处理如下。 ①在硅表面化学镀银微粒。 将硅衬底在室温下浸入溶解高氯酸银和氢氧化钠的水溶液中约20分钟。 通过该处理,在硅表面上随机沉积尺寸约为30-100 nm的银颗粒。 ②以银粒子为催化剂的蚀刻。 为了解决以下问题:当使用氢氟酸和过氧化氢溶液的混合溶液进行湿法蚀刻几分钟时,当不附着银时,蚀刻几乎不进行,但是当存在银时,在硅中产生孔,通过银的催化作用进行蚀刻。 ③碱处理。 ④硝酸处理。 这是为了溶解和去除银颗粒而进行的。 在这一连串的工序中,最重要的是②和③工序。 在使用银作为催化剂的蚀刻工艺中,过氧化氢的还原反应通过催化剂的作用在银上进行,并且电子从硅中提取。 结果,硅被氧化并溶解在氢氟酸中。 这是以银为催化剂形成织构结构的基本反应。

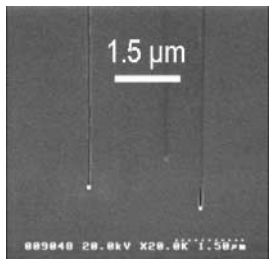

通过以上处理形成的纹理结构的SEM图像如图2所示。 由于暴露表面的晶体取向因多晶晶粒而不同而形成的不规则形状尽管在形状上存在差异,但是可以在整个表面上形成不规则结构。

图3

如图3所示,银作为催化剂,电子从硅转移到过氧化氢,在与银接触的部分发生硅的氧化和溶解。最近,我们进一步发展了这种方法,用聚合物珠的自排列单分子膜做掩膜,中间加催化剂的方法,也成功地形成了规则的纹理结构。 通过该方法获得的表面表现出比随机不规则结构的表面更低的反射率。

图4

如图4所示,形成了细孔,在细孔的顶端可以看到银颗粒[2,3]。 在这种蚀刻过程中,如图3所示,通过使用银作为催化剂,在与银接触的部分中发生硅的氧化和溶解。 孔的形成意味着银颗粒和硅在该过程中保持接触。 这里有趣的是,将银细粉浸泡在氢氟酸和双氧水的混合液中,很快就会溶解。

通过观察存在于如图4所示的直孔底部的颗粒,明确了使用球形颗粒来形成直孔的重要性。 当使用与银相同的方法在硅上沉积铂颗粒时,如图5(a)所示,由小颗粒组成的颗粒沉积在硅上。 在这种情况下,如果用氢氟酸和过氧化氢的混合液体处理,则在硅中形成孔。 从这种情况下的截面SEM照片可以看出,形成了如图5(b)所示的螺旋孔,这表明铂颗粒在螺旋旋转的同时沉入硅内。 螺旋孔的形成被认为是由于铂颗粒上的局部结构的差异,导致硅的氧化和溶解速度的差异,从而产生旋转运动。为了解决在晶体硅基太阳能电池的制造中需要从晶锭切割(切片)衬底的步骤的问题。

在该方法中,使用使用磨料颗粒的线切割,但是由于该方法是机械加工,因此产生大的切割余量(卡洛斯),并且难以将诸如多晶的易碎基材切割成200μm或更小的厚度。

如上所述,我们发现只有在与贵金属接触的部分才会发生硅的溶解,因此我们想到如果让线状贵金属接触,是否可以应用于硅的切片呢? 出于这种想法,我们还致力于电化学硅切片的研究[5]。 虽然到目前为止还没有达到切割衬底的程度,但是已经成功地在硅锭上形成了细槽。

沟槽形成的例子如图6所示。 根据这个结果,可以确认以下两个特征。 通过使用超细贵金属线作为催化剂获得约50μm的切割线。有可能用卡洛斯切片。 可以通过同时使用多个催化剂丝来进行切片。

目前,凹槽形成速度约为0.4-0.6 mm/h,与实际使用水平(约15 mm/h)相比相当慢。 用我们的方法形成凹槽速度慢的主要原因是细凹槽内蚀刻溶液的交换速度慢。 在目前的情况下,在液体和金属丝都保持静止的状态下进行处理,并且考虑到如果通过改进这一点使得能够更换孔中的液体,则可以实现高速处理,并且已经开始进行处理。

讨论和总结

在以开发硅表面纹理技术为目标的研究过程中,发现了贵金属沉入硅内的意外现象。 这一发现对我们来说也是一个巨大的惊喜。 作为将该现象应用于太阳能电池的研究,如上所述,已经发展到更先进的纹理结构的形成和切片技术的应用。 催化剂颗粒和导线对硅的溶解现象可能应用于太阳能电池以外的领域。 如果能够将金属填充到硅中形成的线性细孔中,半导体内部的电气布线将成为可能,有望有助于半导体元件的三维安装。

此外,如果螺旋孔可以填充有金属,则可以将电线圈结合到半导体元件中,并且可以预期将其应用于新的半导体器件。 还有很多其他的似乎有这样的可能性。 孔形成的现象可以看作是最近备受关注的各种金属和半导体材料的纳米线和纳米线圈形成的逆过程,现象本身就很有意思。